Внутри MD-850: Инженерное превосходство в компактной технологии продольной резки металла

Полное руководство по линии продольной резки MD-850: технические характеристики, примеры окупаемости инвестиций, протоколы установки. Сертифицирована по ISO 9001, точность ±0,15 мм, скорость 250 м/мин для сервисных центров по обработке стали.

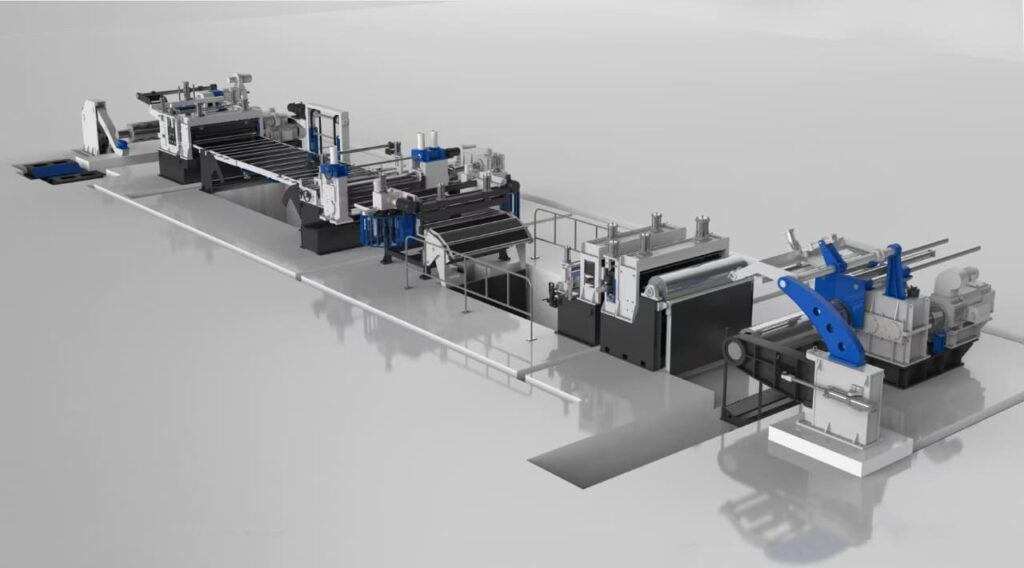

Основываясь на последних тенденциях в отрасли и проверенных технических данных с официальных ресурсов MaxDoMachine, MD-850 представляет собой вершину компактной технологии продольной резки металла, мастерски сочетая в себе Высокая точность и высокая производительность при значительно уменьшенной занимаемой площади. Разработанная для таких сложных задач, как производство воздуховодов HVAC и панелей для приборов, эта машина обеспечивает Точность продольной резки ±0,1 мм при скорости до 250 метров в минутуобрабатывает рулоны шириной от 300 мм до 820 мм и толщиной от 0,3 мм до 12 мм. Компактность MD-850 достигается за счет инновационной конструкции, которая повышает жесткость, а также интегрирует передовые системы гашения вибраций и перемещения материалов, что позволяет беспрепятственно работать в ограниченных производственных условиях без ущерба для производительности и стандартов безопасности промышленного уровня.

Реальные внедрения MD-850 продемонстрировали его способность максимизировать эффективность производства и выход материала, часто превышающий 96%, при этом обеспечивая быстрый возврат инвестиций в течение 18-24 месяцев. Эти результаты подкрепляются оптимизированными протоколами настройки ножей и современными автоматизированными системами управления, которые отслеживают и регулируют параметры продольной резки в режиме реального времени, уменьшая количество брака и обеспечивая стабильное качество. Подобная инженерная изощренность отражает стремление MaxDoMachine предоставить руководителям производства и проектировщикам объектов решения, которые не только устраняют пространственные ограничения, но и повышают уровень операционной эффективности в металлообрабатывающей промышленности.

Какие инженерные задачи определяют компактную технологию продольной резки металла?

Конструктивные ограничения в условиях ограниченного пространства

Конструкция компактной линии продольной резки должна решать фундаментальные инженерные задачи которые отсутствуют в больших традиционных установках. Основным ограничением является сохранение жесткости конструкции и контроля вибраций при уменьшении занимаемой площади при обработке материалов на промышленных скоростях.

Критические инженерные соображения:

Вибрационный контроль и структурная целостность:

- Конструкция рамы: Сварная стальная конструкция должна обеспечивать жесткость, эквивалентную более крупным системам

- Требования к фундаменту: Концентрированные нагрузки требуют специального проектирования фундамента

- Предотвращение резонанса: Анализ собственных частот предотвращает проблемы гармонической вибрации

- Обработка материалов: Компактные системы перемещения рулонов без ущерба для безопасности

Оптимизация пространства:

- Вертикальная интеграция: Многоуровневая конструкция, включающая в себя функции разматывателя, продольной резки и отдачи.

- Доступность компонентов: Доступ к обслуживанию в замкнутых пространствах

- Соблюдение правил безопасности: Требования OSHA к зазорам в компактных конфигурациях

- Коммунальная интеграция: Электрические, гидравлические и пневматические системы в ограниченном пространстве

Требования к точности и компактность конструкции

Достижение прецизионных допусков становится все более сложной задачей в компактных системах из-за уменьшения механического преимущества и более узкого расстояния между компонентами. Инженерные решения должны учитывать тепловое расширение, механический прогиб и динамические силы в условиях ограниченного пространства.

Факторы технической точности:

- Терморегуляция: Отвод тепла в компактных механических системах

- Механический прогиб: Структурный анализ при эксплуатационных нагрузках

- Позиционирование сервопривода: Поддержание точности при уменьшении механического воздействия

- Обработка материалов: Точность позиционирования катушки в ограниченном пространстве

Как вы оцениваете варианты компактных технологий продольной резки?

Система анализа технических характеристик

Оценка компактной технологии продольной резки требует систематического анализа сопоставление технических характеристик с эксплуатационными требованиями. Понимание взаимосвязи между пространственными ограничениями и эксплуатационными возможностями помогает правильно выбрать оборудование.

Основные критерии оценки:

Оценка возможностей обработки:

- Вместимость диапазона ширины: Соотнесите возможности оборудования с требованиями к продукту

- Возможность выбора толщины материала: Обеспечьте достаточный диапазон обработки для всех материалов

- Скоростные характеристики: Сбалансируйте потребности в пропускной способности с ограниченным пространством

- Характеристики точности: Возможности допусков для обеспечения требований к качеству

Анализ эффективности использования пространства:

- Размеры основания: Общая площадь, включая доступ для обслуживания

- Зазоры по высоте: Верхнее пространство для транспортировки рулонов и систем безопасности

- Требования к коммунальным услугам: Распределение пространства для электрических, пневматических и гидравлических систем

- Материальный поток: Эффективная обработка входного сигнала катушки и выходного сигнала ленты

Сравнительный анализ компактных и традиционных систем

Понимание компромиссов между компактными и традиционными системами продольной резки позволяет принимать обоснованные решения с учетом ограничений объекта и операционных приоритетов.

| Аспект | Компактные системы | Традиционные системы | Инженерные соображения |

|---|---|---|---|

| Напольное пространство | 40-60% редукция | Стандартная площадь | Нагрузка на фундамент, зазоры для доступа |

| Скорость обработки | 80-95% из традиционных | Возможность работы на полной скорости | Механические ограничения, контроль вибрации |

| Доступ к обслуживанию | Требуется планирование | Неограниченный доступ | Специализированные процедуры технического обслуживания |

| Сложность установки | Повышенная сложность | Стандартная установка | Интеграция инженерных сетей, соблюдение требований безопасности |

| Энергоэффективность | Часто превосходит | Переменная эффективность | Оптимизированная интеграция компонентов |

Каковы ключевые технические характеристики компактной продольной резки?

Критические параметры производительности

Технические характеристики компактных систем продольной резки должны оцениваться в контексте ограниченности пространства и эксплуатационные требования. Основываясь на имеющихся технических данных, компактные системы, такие как MD-850, демонстрируют определенные эксплуатационные характеристики.

Технические характеристики MD-850:

- Диапазон рабочей шириныВозможность обработки 20 мм-820 мм

- Толщина материала: Переменные диапазоны от 0,3 мм-3,0 мм, 1,5 мм-6 мм, 2 мм-8 мм, до 4 мм-12 мм

- Скорость обработки: Возможность регулировки скорости 1-250 м/мин

- Потребляемая мощность: 138,5 кВт общей мощности системы

- Емкость катушки: 10-35 тонн с настраиваемыми конфигурациями

Сравнительный анализ всех вариантов компактных систем

Понимание взаимосвязи между размером и возможностями системы помогает выбрать подходящую компактную технологию продольной резки. Серия MD демонстрирует, как возможности обработки зависят от размера системы.

| Модель | Рабочая ширина | Рейтинг мощности | Эффективность использования пространства | Оптимальное применение |

|---|---|---|---|---|

| MD-850 | 20-820 мм | 138,5 КВТ | Высочайшая компактность | Специалисты по узким полосам |

| MD-1350 | 300-1300 мм | 318.5KW | Сбалансированный дизайн | Общее производство |

| MD-1650 | 300-1650 мм | 422.5KW | Средняя площадь | Широкая обработка рулонов |

| MD-2200 | 300-2150 мм | 422.5KW | Большая вместимость | Тяжелая промышленность |

Инженерный анализ:

- Энергоэффективность: Компактные системы часто демонстрируют превосходное соотношение мощности и производительности

- Преимущества специализации: Узкопрофильные системы - лучшее решение для конкретных задач

- Соображения масштабируемости: Соответствие размера системы реальным требованиям к обработке данных

Как успешно внедрить компактную технологию продольной резки?

Инженерная оценка перед внедрением

Успешное внедрение компактной продольной резки требует комплексного технического планирования с учетом ограничений по площади, требований к эксплуатационным характеристикам и проблем оперативной интеграции.

Требования к проектированию объекта:

Структурная оценка:

- Грузоподъемность пола: Концентрированные нагрузки на оборудование и динамические силы

- Требования к фундаменту: Виброизоляция и стабильность конструкции

- Зазоры над головой: Требования к обращению с рулонами и доступу для обслуживания

- Прилегающее оборудование: Интеграция с существующими производственными системами

Коммунальная инфраструктура:

- Электрическая мощность: Распределение питания для компактного оборудования высокой плотности

- Системы сжатого воздуха: Требования к пневматике для систем автоматизации

- Гидравлические системы: Требования к давлению и расходу при транспортировке материалов

- Системы безопасности: Аварийные остановки, световые завесы и интеграция цепей безопасности

Установка и ввод в эксплуатацию

Установка компактной системы представляет собой уникальную задачу требующих специальных процедур и тщательной координации для обеспечения надлежащей функциональности в условиях ограниченного пространства.

Последовательность установки:

- Подготовка фундамента: Точные фундаментные работы для контроля вибрации

- Прокладка коммуникаций: Комплектация электрических, пневматических и гидравлических систем

- Размещение оборудования: Точное размещение в условиях ограниченного пространства

- Системная интеграция: Программирование систем управления и тестирование цепей безопасности

- Проверка работоспособности: Скорость, точность и проверка системы безопасности

Процедуры ввода в эксплуатацию:

- Проверка выравнивания: Прецизионное выравнивание в компактных механических системах

- Анализ вибрации: Динамические испытания для проверки эффективности контроля вибрации

- Валидация системы безопасности: Полное тестирование цепей безопасности и документация

- Оптимизация производительности: Оптимизация скорости и точности в пределах проектных параметров

Стратегии операционной оптимизации

Максимальная производительность компактных систем продольной резки требует понимания уникальных эксплуатационных характеристик и возможностей оптимизации, доступных в конструкциях с ограниченным пространством.

Области оптимизации производительности:

Эффективность обработки материалов:

- Позиционирование катушки: Оптимизированные процедуры обработки рулонов с ограниченным пространством

- Коллекция полосок: Эффективная обработка ленты в компактных компоновках

- Контроль качества: Системы поточного контроля, адаптированные для компактных установок

- Доступ для технического обслуживания: Процедуры технического обслуживания в условиях ограниченного пространства

Оптимизация параметров процесса:

- Профили скорости: Оптимизация скорости для компактных систем с учетом особенностей материала

- Контроль натяжения: Точное управление натяжением в компактных механических системах

- Мониторинг качества: Автоматизированный контроль качества, адаптированный для работы в условиях ограниченного пространства

- Управление энергией: Стратегии оптимизации мощности для установок высокой плотности

Какие стратегии технического обслуживания подходят для компактных систем продольной резки?

Планирование технического обслуживания систем с ограниченным пространством

Компактные системы продольной резки требуют специальных подходов к обслуживанию из-за ограниченного доступа и высокой плотности компонентов. Эффективное планирование технического обслуживания предотвращает длительные простои и обеспечивает стабильную работу.

Стратегии доступа к обслуживанию:

- Окна планового обслуживания: Координировал техническое обслуживание во время плановых простоев

- Доступность компонентов: Проектные соображения для задач текущего обслуживания

- Специализированные инструменты: Инструменты для обслуживания компактных систем с учетом специфики оборудования

- Системы документации: Подробные записи технического обслуживания сложных систем

Протоколы профилактического обслуживания:

- Ежедневные проверки: Визуальный контроль, адаптированный для компактных системных конфигураций

- Еженедельные процедуры: Задачи по смазке и регулировке в условиях ограниченного пространства

- Ежемесячный комплексный: Полный осмотр системы и проверка калибровки

- Ежегодные капитальные ремонты: Основные виды технического обслуживания, согласованные с производственными графиками

Поиск и устранение неисправностей в компактных системах

Устранение неисправностей компактных систем продольной резки требует систематического подхода решение уникальных задач по диагностике проблем в ограниченных по площади механических системах.

Общие зоны вызова:

- Проблемы с вибрацией: Определение и решение проблем вибрации в компактных рамах

- Ограничения доступа: Диагностические процедуры, адаптированные для ограниченного доступа к техническому обслуживанию

- Взаимодействие компонентов: Понимание взаимодействия систем в установках высокой плотности

- Соблюдение правил безопасности: Соблюдение стандартов безопасности при устранении неисправностей

Какие будущие разработки влияют на компактную технологию продольной резки?

Тенденции развития технологий

Технология компактной продольной резки продолжает развиваться в сторону большей интеграции, автоматизации и энергоэффективности. Понимание этих тенденций помогает принимать перспективные решения в области оборудования.

Новые технологические области:

- Передовые системы управления: Интегрированная автоматизация снижает требования к ручному вмешательству

- Энергоэффективность: Системы управления питанием, оптимизирующие энергопотребление

- Предиктивное обслуживание: Системы мониторинга состояния для проактивного обслуживания

- Интеграция безопасности: Передовые системы безопасности, интегрированные в компактные конструкции

Интеграция в индустрию 4.0:

- Возможность подключения данных: Интеграция с системами управления производством

- Удаленный мониторинг: Диагностические возможности для оптимизации компактной системы

- Оптимизация процесса: Автоматизированная настройка параметров для изменяющихся условий

- Интеграция качества: Контроль качества и корректировка процесса в режиме реального времени

Соображения устойчивости

Экологическая ответственность стимулирует развитие компактных технологий продольной резки В целях снижения энергопотребления, минимального образования отходов и устойчивого производства.

Особенности устойчивости:

- Энергоэффективность: Оптимизированное энергопотребление благодаря усовершенствованной конструкции

- Выход материала: Точная обработка с минимизацией образования отходов

- Соображения, связанные с жизненным циклом: Прочная конструкция для продления срока службы

- Соблюдение экологических норм: Соответствие изменяющимся экологическим нормам

Стратегические рекомендации по реализации

Компактная технология продольной резки металла, примером которой является MD-850, Обеспечивает непревзойденную точность и промышленную производительность на минимальной площадичто делает его незаменимым помощником в современных производственных условиях, связанных с пространственными ограничениями. Успех MD-850 выходит за рамки его инженерного дизайна - реальные примеры показывают, что производительность превышает 96% использование материалов и пропускной способностью до 250 метров в минутуподтвердив свою способность выдерживать большие объемы работ без ущерба для точности и эффективности. Эти результаты подкрепляются тщательной оценкой объекта, протоколами точной установки и программами обучения операторов, разработанными с учетом уникальных эксплуатационных нюансов компактных систем, что обеспечивает беспроблемную интеграцию и надежное время безотказной работы.

Передовой подход MaxDoMachine к компактной продольной резке подчеркивает Надежная конструкция, снижение вибрации и интеллектуальные средства управления автоматикойчто в совокупности снижает механический износ и повышает безопасность в условиях тесной заводской планировки. Стратегии технического обслуживания, включая предиктивную диагностику и плановое управление лезвиями, оптимизированы для доступности, несмотря на ограниченное пространство, что продлевает срок службы оборудования и минимизирует время простоя. Поскольку тенденции в промышленности все больше требуют устойчивых, энергоэффективных решений с быстрой окупаемостью инвестиций, MD-850 выделяется как технология, готовая к будущему - точно разработанная для решения изменяющихся производственных задач и позволяющая производителям максимизировать производительность и выход материалов в условиях ограниченного пространства.