Лучшая линия резки по длине: Maxdomachine против European CTL

Сравните CTL-линии Maxdomachine с европейскими брендами премиум-класса по допуску ±0,10 мм, скорости 250 м/мин и диапазону 0,3-12 мм. Получите сравнительный анализ совокупной стоимости владения прямо сейчас.

Специалисты по закупкам, завершающие выбор поставщика оборудования для резки на длину (CTL), сталкиваются с решением, выходящим далеко за рамки первоначальных капитальных затрат. Разрыв в производительности между прецизионными системами и адекватным оборудованием ежедневно проявляется в виде смещения допусков, незапланированных простоев и бракованных партий - расходов, которые накапливаются в течение 10-15-летнего жизненного цикла оборудования. Для обработки легких изделий толщиной от 0,3 до 12 мм точность размеров, архитектура системы подачи, интеллектуальные средства управления и инфраструктура поддержки после продажи определяют, останется ли линия CTL конкурентоспособным активом или станет операционным ограничением.

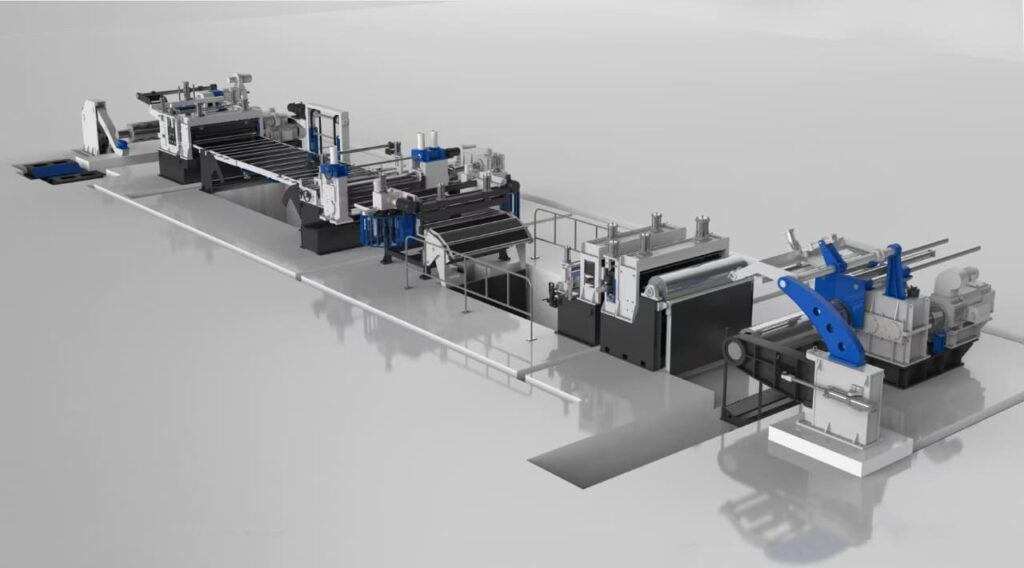

Платформы Maxdomachine серии MD CTL достигают точности ±0,10 мм по длине благодаря сервоизмерениям с обратной связью от энкодера, интегрированным с технологией многорулонного выравнивания, и сохраняют эти допуски при скорости обработки, достигающей 250 м/мин, при ширине от 820 мм до 2 150 мм. Эта инженерная основа решает главную задачу обработки рулонов легкой толщины: устранение памяти при установке рулонов и эффекта пружинного возврата при сохранении точности размеров во время продолжительной высокоскоростной работы. Европейские производители премиум-класса отличаются надежностью и узнаваемостью бренда, однако их гибридные механико-гидравлические архитектуры и специализированные платформы для диапазонов колеи часто приводят к компромиссам, которые становятся очевидными при тщательном производственном контроле.

Точное машиностроение: Где спецификации допусков встречаются с реальностью производства

Точность размеров в промышленных условиях

Допуск по длине напрямую определяет эффективность последующего производства и экономию брака. Штамповка автомобильных кузовных панелей, производство компонентов систем отопления, вентиляции и кондиционирования воздуха и прецизионных корпусов электроники требуют точности резки до 0,5 мм, что исключает вторичные операции и возврат денег заказчику. Разница между допусками ±0,10 мм и ±0,25 мм означает разницу в 3-5% на отбраковке при выполнении сложных задач, а также возмещение разницы в стоимости оборудования в течение 18-24 месяцев при умеренных объемах производства.

| Метрика производительности | Maxdomachine серии MD | Европейский производитель премиум-класса |

|---|---|---|

| Допуск по длине (типичный) | ±0,10 мм стандартный / ±0,05 мм улучшенный | ±0,127 мм (±0,005″) до ±0,25 мм |

| Допуск по ширине | ±0,05 мм в диапазоне материалов | ±0,10 мм до ±0,15 мм |

| Контроль плоскостности | I-образный блок <3 мм на пролете 2 м | I-образный блок <4 мм с 4-высоким/5-высоким выравнивателем |

| Скорость обработки при полном допуске | До 250 м/мин (MD-850, MD-1350, MD-1650) | Обычно 122-200 м/мин, с уменьшением толщины |

| Диапазон толщины материала (одна платформа) | 0,3 мм-12 мм легкой и средней толщины | Разделенные: <4 мм (легкие) или 4-8 мм (средние) |

Измерительная система Maxdomachine с сервоприводом использует вращающиеся энкодеры, которые непрерывно отслеживают положение материала через замкнутый контур обратной связи, независимо от текстуры поверхности, изменения толщины или неравномерности установки катушки. Европейские производители обычно сочетают цифровое позиционирование с механическими измерительными колесами, которые соприкасаются с поверхностью материала. Хотя в идеальных условиях достигается точность ±0,127 мм для холоднокатаной стали, эти подходы к контактному измерению накапливают погрешность позиционирования при длительной работе, поскольку износ колес и загрязнение поверхности приводят к смещению измерений.

Разница становится заметной при обработке материалов с высокими характеристиками упругости. Передовые высокопрочные стали (AHSS) с пределом текучести 590-780 МПа и алюминиевые сплавы сохраняют упругую память, которую обычные измерительные системы интерпретируют как изменение размеров, а не поведение материала. Обратная связь с энкодером Maxdomachine устраняет эту двусмысленность благодаря отслеживанию положения, которое ссылается непосредственно на местоположение лезвия ножниц, а не на особенности поверхности материала.

Перемещение материалов в разных диапазонах калибров и марок

Коррекция установки рулона на легких материалах ставит перед собой противоречивые задачи: применить достаточную пластическую деформацию для устранения памяти рулона, не вызывая при этом разметки поверхности, упрочнения за пределами спецификации или искажения кромок. Maxdomachine решает эту задачу с помощью многовалковых выравнивающих установок, включающих 9-15 рабочих валов с индивидуально регулируемыми опорными механизмами. Конфигурация MD-1350, обрабатывающая рулоны шириной от 300 мм до 1 350 мм, демонстрирует этот подход в диапазоне толщин от 0,3 мм до 12 мм при мощности 318,5 кВт, поддерживающей постоянство крутящего момента при различных сортах материала.

Европейские системы премиум-класса обычно используют 4- или 5-высотные конфигурации выравнивателей, оптимизированные для определенных диапазонов толщины. Их платформы для легких толщин (до 3,5-4,0 мм) обеспечивают хорошую плоскостность холоднокатаной низкоуглеродистой стали, но не имеют достаточного количества валков и диапазона регулировки опор, необходимых для высокопрочных марок или упрочняющихся сплавов, таких как аустенитная нержавеющая сталь. Платформы среднего калибра (4-8 мм) оснащаются более тяжелыми выравнивающими устройствами, но жертвуют максимальной скоростью обработки - часто 60-80 м/мин против 200-250 м/мин, которые Maxdomachine поддерживает во всем диапазоне 0,3-12 мм.

Такой подход к разделению создает операционные пробелы. Изготовитель, обрабатывающий автомобильную сталь HSLA толщиной 1,8 мм и конструкционный лист толщиной 5,5 мм, должен либо приобрести отдельные линии для легкой и средней толщины, либо смириться со снижением производительности, работая вне оптимального окна спецификации. Единая архитектура платформы Maxdomachine устраняет этот компромисс благодаря системам питания и конфигурациям выравнивания, разработанным для всего диапазона спецификаций.

Технология систем подачи: Сервоприводное управление в сравнении с гибридными механическими системами

Точность благодаря архитектуре сервопривода с замкнутым контуром

От конструкции системы подачи зависит, сохранятся ли заявленные допуски в течение восьмичасовой производственной смены или ухудшатся при изменении условий эксплуатации. В Maxdomachine используются серводвигатели с высоким крутящим моментом и обратной связью с энкодером во всех функциях перемещения материала, измерения и стрижки. Такая архитектура обеспечивает точность позиционирования ±0,02 мм благодаря алгоритмам пропорционально-интегрально-деривативного управления (ПИД), которые мгновенно компенсируют растяжение материала при подаче, эффект сжатия при резке и возврат пружины после сдвига.

Преимущество сервоуправления проявляется в нескольких аспектах производительности:

Точность позиционирования: Замкнутая обратная связь устраняет накопленную ошибку в партиях. Там, где механические системы привода демонстрируют кумулятивный дрейф положения, требующий повторной калибровки в середине смены, сервосистемы сохраняют точность положения независимо от продолжительности производства.

Динамическая реакция: Изменения свойств материала - изменение диаметра рулона, колебания толщины, разница в пределе текучести при нагреве - вызывают изменения сопротивления подаче, которые механические системы не могут компенсировать без вмешательства оператора. Сервоуправление регулирует крутящий момент и скорость в режиме реального времени, поддерживая постоянство размеров при переходе от одного материала к другому.

Экономия энергии: Серводвигатели потребляют мощность пропорционально выполняемой работе, работая на холостом ходу с минимальной нагрузкой во время циклов нарезания резьбы, возврата ножниц и укладки материала. Это отличается от непрерывной работы гидравлического насоса, который потребляет полную мощность независимо от мгновенной потребности. Эксплуатационные установки подтверждают снижение энергопотребления 15-25% по сравнению с гидравлическими системами, работающими с аналогичной производительностью.

Профилирование движения: Программируемые кривые ускорения и замедления предотвращают появление разметки на поверхности мягких металлов и материалов с покрытием. Алюминиевые сплавы и предварительно окрашенная сталь требуют бережного обращения с материалом, которое не могут обеспечить резкие механические циклы "старт-стоп".

Европейские гибридные системы премиум-класса Ограничения

Ведущие европейские производители CTL используют сложные комбинации сервоизмерений с гидравлическими ножницами и механической подачей валков. Эти гибридные архитектуры предлагают преимущества по стоимости благодаря проверенной технологии гидравлических ножниц, но вносят переменные, которые снижают точность в сложных условиях.

Системы подачи с захватом, предпочтительные для тонколистовых материалов толщиной менее 2,0 мм, продвигают материал через прерывистые циклы захвата, которые обеспечивают превосходный контроль позиционирования, но ограничивают скорость непрерывной обработки до 122-150 м/мин. Движение "старт-стоп", присущее подаче с захватом, ограничивает производительность и создает концентрацию напряжений в материале в местах захвата, что особенно проблематично для хрупких или упрочняющихся сплавов.

Гидравлические ножницы обеспечивают надежное усилие резания, достаточное для работы с материалами средней толщины, но при изменении температуры жидкости в процессе производства они демонстрируют непостоянство времени. Изменения вязкости при термоциклировании влияют на скорость резания и повторяемость положения. Если ножницы Maxdomachine с сервоприводом поддерживают постоянную скорость лезвия независимо от рабочей температуры, то гидравлические системы требуют компенсации или перекалибровки в середине смены, когда жидкость достигает рабочей температуры.

Нагрузка при обслуживании существенно отличается. Гидравлические системы требуют регулярного анализа жидкости, проверки и замены уплотнений, обслуживания насосов и борьбы с загрязнениями - все это создает риск незапланированных простоев. Сервосистемы исключают гидравлические режимы отказов, сводя плановое обслуживание к осмотру подшипников, проверке натяжения ремня и очистке энкодера.

Экономика производства: Производительность и выход материала

При годовом объеме переработки 2000 тонн рулонов легкой прокатки разница в производительности между скоростью обработки 120 м/мин и 250 м/мин составляет 500-700 производственных часов в год при сопоставимых показателях времени безотказной работы и смешения заданий. Такая производительность позволяет либо увеличить производство при существующих графиках смен, либо снизить затраты на рабочую силу за счет консолидации смен, что в корне меняет экономику предприятия.

Коэффициент использования материала показывает кумулятивный эффект точности. Системы Maxdomachine достигают выхода материала 97-98% благодаря оптимизации расчета шаблона реза и точности сервоизмерений. Европейские системы обычно обеспечивают выход материала 92-95%, так как на укладку допусков и разброс настроек расходуется дополнительный материал. При годовом объеме в 1000 тонн при типичных ценах на сталь эта разница в 3-5% составляет $45 000-$75 000 в восстановленной стоимости материала, что напрямую компенсирует разницу в стоимости оборудования в течение начального периода окупаемости.

Программное обеспечение для управления: Производственный интеллект в сравнении с традиционной автоматизацией

Интегрированная архитектура управления Maxdomachine

Современная эксплуатация CTL выходит за рамки механической точности и включает в себя оптимизацию производства, документирование качества и предиктивное обслуживание. Интегрированная платформа Maxdomachine с ПЛК и сервоприводом предоставляет возможности, которые изменяют взаимодействие оператора и наглядность управления:

Управление материалами на основе рецептов: Система управления хранит шаблоны резки, параметры выравнивания, профили движения сервопривода и время сдвига для 500+ спецификаций материалов. Выбор рецепта автоматически настраивает все функции станка, сокращая время переналадки с 20-минутного ручного ввода параметров, характерного для базовых систем, до менее 7 минут для полного перехода на другой материал. Такой подход к работе с базой данных устраняет вариации настроек, зависящие от оператора, и позволяет быстро реагировать на изменения в заказах клиентов.

Мониторинг качества в режиме реального времени: Статистический контроль процессов отслеживает точность размеров на протяжении всего производственного цикла, предупреждая операторов о смещении допусков до появления брака. Алгоритмы автоматической настройки компенсируют предсказуемые отклонения - уменьшение диаметра рулона, изменение температуры материала, прогрессирующий износ лезвия - без ручного вмешательства.

Интеграция производственных данных: Для производителей, стремящихся к сертификации в автомобильной промышленности или соблюдению требований стандарта ISO 9001, система управления регистрирует каждую длину отреза, временную метку, идентификатор оператора и код партии материала с возможностью экспорта в системы планирования ресурсов предприятия (ERP) и системы управления производством (MES). Такая инфраструктура документирования позволяет проводить аудиторские проверки и разрешать претензии клиентов без ручного восстановления записей.

Инфраструктура предиктивного обслуживания: Отслеживание времени работы компонентов обеспечивает предупреждение о наступлении сервисного интервала, предотвращая неожиданные отказы. Мониторинг вибрации в критических системах привода позволяет выявить деградацию подшипников до того, как это скажется на качестве. Анализ износа режущих лезвий рекомендует оптимальные сроки замены на основе фактического количества резов и сортов обрабатываемого материала, сводя к минимуму как преждевременные отходы от замены, так и отходы от изношенного инструмента.

Возможность удаленной диагностики: При возникновении технических проблем защищенный удаленный доступ позволяет инженерам службы поддержки Maxdomachine просматривать рабочие параметры, историю аварийных сигналов и данные о работе сервопривода без выезда на место. Эта инфраструктура решает примерно 70% технических запросов с помощью удаленного руководства, значительно сокращая время простоя.

Возможности европейского контроля премиум-класса

Европейские производители предлагают надежное управление с помощью ПЛК и цифровые системы позиционирования, обеспечивающие проверенную производительность для стандартных производственных условий. Их пакеты включают позиционирование с ЧПУ, хранение рецептов для общих спецификаций (обычно 50-100 программ) и комплексную блокировку безопасности, соответствующую стандартам CE и OSHA.

Разница заключается в адаптивных возможностях и интеграции с предприятием. Стандартные европейские системы требуют ручного ввода и проверки параметров при смене материала, а не автоматизированного выбора рецепта. Контроль качества обычно зависит от периодического измерения образцов вместо непрерывного статистического анализа. Регистрация производственных данных, если она предусмотрена, часто использует запатентованные форматы, несовместимые с ERP-системами заказчика, что требует ручной расшифровки для целей документирования.

Для OEM-производителей, использующих различные спецификации материалов или стремящихся к сертификации качества в автомобильной промышленности, эти различия в системах управления создают операционные трения, которые накапливаются в течение тысяч производственных часов в год.

Философия кастомизации: Разработка под конкретное приложение в сравнении со стандартными платформами

Гибкость конфигурации Maxdomachine

Обработка легких материалов охватывает области применения от 0,3-миллиметровой фольги из нержавеющей стали для электроники до 12-миллиметрового высокопрочного листа для конструкционных элементов - материалов с совершенно разными механическими свойствами, требованиями к чистоте поверхности и допусками на размеры. Maxdomachine решает этот спектр задач с помощью четырех базовых платформ с широкими возможностями настройки:

Компактная конфигурация MD-850 (длина отреза 850):

- Ширина: от 20 мм до 820 мм

- Диапазон толщины: 0,3-12 мм по нескольким степеням твердости

- Скорость обработки: 1-250 м/мин с сервоуправлением с переменной скоростью

- Общая мощность: 138,5 кВт для стабильной работы

- Вес рулона: 10-35 тонн, настраиваемый

- Области применения: Прецизионные полосы, специальные сплавы, компоненты систем отопления, вентиляции и кондиционирования воздуха, панели приборов.

- Возможности персонализации: Сервоприводные системы кромкооблицовки, прецизионная укладка с автоматическим разделением листов, встроенная идентификация материала

Платформа среднего класса MD-1350 (CT-1350):

- Ширина: от 300 мм до 1 350 мм

- Стандартные характеристики: Толщина 0,3 мм-12 мм, скорость до 250 м/мин

- Общая мощность: 318,5 кВт, оптимизированная для энергоэффективности с помощью систем сервопривода

- Емкость рулона: 10-35 тонн стандарт

- Скорость обработки: 1-250 м/мин, поддерживаемая во всем диапазоне технических характеристик

- Персонализация: Встроенные вырубные станции, автоматическая регулировка ширины, системы загрузки рулонов, система обнаружения кромок с помощью технического зрения

- Целевое производство: 1 500-3 000 тонн в год из различных сортов материала и по спецификациям заказчика

Высокопроизводительная система MD-1650 (CT-1650):

- Диапазон ширины: 300-1 650 мм

- Возможность толщины: 0,3 мм-12 мм легкой и средней толщины

- Силовая конфигурация: Сервоприводная архитектура мощностью 422,5 кВт

- Грузоподъемность рулона: 10-35 тонн с возможностью увеличения до 50 тонн с помощью двухприводного разматывателя

- Скорость обработки: 1-250 м/мин по всей ширине и толщине конверта

- Области применения: Производство структурных панелей, производство кровельных материалов, широкоформатная заготовка

- Дополнительные опции: Автоматическое измерение толщины, встроенная проверка плоскостности, сервоизмерения с температурной компенсацией для марок AHSS

MD-2200 Платформа максимальной ширины:

- Ширина: 300-2,150 мм

- Полная поддержка диапазона толщины легких и средних колец

- Настраиваемые системы питания для непрерывной работы в больших объемах

- Специализированные конфигурации для судостроения, строительного оборудования, производства крупной бытовой техники

Проектирование с учетом специфики применения: Пример обработки AHSS

Поставщику автомобильной продукции уровня 1 в районе Великих озер требовалось обработать современную высокопрочную сталь с пределом текучести 780 МПа толщиной от 1,2 до 2,5 мм с соблюдением допуска по длине ±0,08 мм для конструктивных элементов "кузов в кузове". Стандартное оборудование CTL позволяло обрабатывать этот материал с допуском ±0,15 мм, что было недостаточно для соблюдения требований заказчика к зазорам штамповочного штампа и размерной укладке.

Специальная конфигурация MD-1350 включает в себя улучшенное выравнивание с 13 рабочими валками, обеспечивающими контролируемую пластическую деформацию, оптимизированную для пружинных характеристик AHSS. Сервоизмерения с температурной компенсацией учитывают эффекты теплового расширения высокопрочных сортов, которые обычные системы интерпретируют как изменение размеров. Ножи для ножниц с твердосплавными напайками увеличили интервалы замены до 500 000 резов по сравнению с 200 000 резов для стандартной оснастки для этой марки абразивного материала. Встроенное измерение плоскостности позволило проверить соответствие спецификации I-блока перед автоматической укладкой, обеспечив документацию по качеству, соответствующую требованиям поставщика автомобилей.

Такой инженерный подход позволяет решать конкретные металлургические и размерные задачи, а не адаптировать процесс к стандартным ограничениям оборудования. Результат: выход 98% при первом проходе на материале, который обычно дает выход 92-94% на обычных системах CTL.

Стандартизация европейской платформы премиум-класса

Европейские производители предлагают отдельные линейки продукции, разделенные по калибрам: системы легкого калибра (до 3,5-4,0 мм), платформы среднего калибра (4-8 мм) и конфигурации тяжелого калибра (до 25 мм). В линейках легкого калибра обычно указываются:

- Максимальная ширина: 1,800-2,000 мм

- Максимальная толщина: 3,5-4,0 мм

- Максимальный вес рулона: 35-40 тонн

- Скорость обработки: 200 м/мин максимум на самых тонких толщинах, снижается до 60-80 м/мин при приближении к максимальной толщине

- Системы ножниц: Механические стоп/старт или ротационные ножницы

Такое разделение оптимизирует каждую платформу для конкретного диапазона калибров, но создает пробелы в возможностях. Предприятия, обрабатывающие материалы толщиной 1,5 мм и 6,0 мм, вынуждены либо приобретать несколько специализированных линий, либо соглашаться на снижение производительности, работая вне оптимального окна спецификации. Первый подход удваивает капитальные вложения и требования к площади; второй - жертвует производительностью и точностью.

Единая архитектура платформы Maxdomachine устраняет этот компромисс благодаря системам питания, конфигурациям выравнивания и сервоуправления, разработанным для полного диапазона спецификаций 0,3-12 мм на одной производственной линии.

Гарантия и поддержка: Защита непрерывности работы

Инфраструктура поддержки Maxdomachine

Решения о капитальном оборудовании влекут за собой десятилетние эксплуатационные отношения, где оперативность технической поддержки напрямую определяет непрерывность производства. Структура поддержки Maxdomachine отражает эту реальность:

Гарантийное покрытие:

- 24-месячная комплексная гарантия на механические узлы, электрические системы, сервоприводы и управляющее программное обеспечение

- Пятилетняя гарантия на сварную конструкцию и основание рамы

- Пожизненный доступ к технической поддержке для покупателей оригинального оборудования независимо от перехода прав собственности

- Комплект расходных материалов для первого года эксплуатации, включающий начальные комплекты ножей для ножниц, узлы выравнивающих роликов и направляющие компоненты

Инфраструктура технического реагирования:

- Региональные сервисные центры, предоставляющие поддержку на родном языке с учетом местного промышленного опыта

- Круглосуточное экстренное реагирование с помощью дистанционной диагностики, позволяющее решить около 70% технических проблем без выезда на объект

- Обучение профилактическому обслуживанию во время ввода установки в эксплуатацию, позволяющее командам заказчика самостоятельно выполнять плановое обслуживание

- Ежегодные технические аудиты, выявляющие возможности оптимизации, прогнозы срока службы компонентов и рекомендуемые обновления

Стратегия запасных частей:

- Запасы важнейших компонентов в региональных центрах дистрибуции, позволяющие осуществлять 48-часовую доставку в случае необходимости.

- Полная документация по материалам с номерами деталей OEM и эквивалентными спецификациями для вторичного рынка, поддерживающая конкурентный поиск.

- 10-летняя гарантия минимальной доступности запчастей для снятых с производства моделей, защищающая долгосрочную стоимость активов

- Технические чертежи и процедуры сборки, поддерживающие возможности обслуживания клиентов и снижающие зависимость от технических специалистов поставщика

Экономика сервисной модели: Реальность затрат на простои

MD-1350, установленный на заводе в Цинциннати в 2018 году, иллюстрирует ценность инфраструктуры поддержки. Во время работы в третью смену в 2023 году отказал энкодер серводвигателя, что привело к смещению размеров, обнаруженному системой контроля качества. Оператор связался с аварийной службой поддержки в 2:30 утра; удаленная диагностика выявила неисправность энкодера в течение 20 минут. Ускоренная доставка запчастей прибыла в 9:00 утра следующего дня. Техническая поддержка Maxdomachine провела замену энкодера для команды технического обслуживания заказчика в режиме видеоконференции во время первой смены. Общее время простоя: 14 часов с момента обнаружения неисправности до полного возобновления производства.

Сопоставимые ситуации с европейскими производителями, требующими привлечения заводских техников, обычно растягиваются на 3-5 дней с учетом составления графика работы техников, логистики международных поездок и координации часовых поясов. При стоимости потери производства $15 000-25 000 в день для линии CTL средней производительности разница в продолжительности простоя превышает ежемесячные платежи за оборудование.

Европейские стандарты поддержки премиум-класса

Европейские производители предоставляют 12-24-месячную гарантию на компоненты с расширенным структурным покрытием. Их инфраструктура поддержки включает в себя заводские технические команды с круглосуточной доступностью, авторизованные сервисные сети в основных промышленных регионах, заводские программы обучения для обслуживающего персонала клиентов, а также поставки OEM-запчастей через дистрибьюторские сети.

Основное различие заключается в географических возможностях реагирования. Европейские производители обеспечивают отличную заводскую поддержку, но региональное присутствие существенно различается в зависимости от рынка. Для североамериканских и азиатских объектов аварийное реагирование может потребовать 24-72 часа на закупку запчастей и вызов технического персонала. Предприятия, работающие в несколько смен или поддерживающие графики клиентов "точно в срок", сталкиваются с каскадными последствиями длительного простоя для цепочки поставок, которые могут превышать разницу в стоимости оборудования.

Реалии времени опережения: Уверенность в графике проекта

Система доставки Maxdomachine

Прозрачность планирования производства позволяет избежать задержек в расширении производства, которые нарушают обязательства клиентов и капитальные бюджеты. Maxdomachine предоставляет структурированные графики с наглядным отображением этапов:

Стандартная конфигурация Сроки выполнения заказа:

- MD-850: 12-14 недель с момента подтверждения заказа до проведения заводских приемочных испытаний

- MD-1350: 14-16 недель, включая документацию по вводу в эксплуатацию

- MD-1650/MD-2200: 16-20 недель для высокопроизводительных систем с индивидуальной конфигурацией

- Нестандартные спецификации: Дополнительные 2-4 недели на инженерную проверку и закупку специализированных компонентов

Протокол проектной коммуникации:

- Еженедельные обновления производства с фотодокументацией хода сборки и контрольных точек проверки качества

- Запланированы заводские приемочные испытания с посещением заказчика для практического ознакомления оператора

- Подробная координация доставки и логистики за 4 недели до поставки, включая таможенную документацию для международных поставок

- Поддержка монтажа на месте с развертыванием инженерной группы по вводу в эксплуатацию (обычная продолжительность 5-7 дней)

Модульный подход Maxdomachine к сборке позволяет параллельно производить подсистемы, шкафы управления, рамы основания и компоненты для перемещения материалов одновременно с окончательной интеграцией в течение последних 3 недель перед испытаниями. Эта методология позволяет снизить зависимость от критического пути, которая приводит к задержкам в графике, когда отдельные компоненты сталкиваются с проблемами закупок.

Компания поддерживает стратегические запасы компонентов с длительным сроком хранения, включая прецизионные серводвигатели, системы энкодеров и специализированные подшипниковые узлы. Этот резерв позволяет компенсировать сбои в цепочке поставок, не влияя на сроки поставки заказчикам, что особенно важно в периоды глобального дефицита компонентов.

Премиальная европейская доставка

Европейские производители обычно указывают сроки поставки 16-26 недель для стандартных конфигураций и 28-36 недель для заказных спецификаций. Графики поставок отражают производство по принципу очереди с ограниченной видимостью фактических дат начала производства, поиск компонентов у европейских поставщиков с длительными циклами закупок, морские перевозки, добавляющие 4-6 недель для поставок в Северную Америку и Азию, и установку, требующую привлечения заводских технических специалистов на 2-3 недели для ввода в эксплуатацию.

При расширении производства, координирующем установку нескольких единиц оборудования, неопределенность графика поставок вынуждает либо досрочно заказывать оборудование с увеличенным объемом капитальных обязательств, либо рисковать завершением строительства без готового к эксплуатации оборудования. Финансовые последствия колебаний графика на 2-3 месяца включают в себя затраты на капитальные вложения, альтернативную стоимость отложенного запуска производства и потенциальные штрафные санкции заказчика за несвоевременную поставку.

Общая стоимость владения: 10-летняя экономическая основа

Инвестиционный анализ за пределами цены приобретения

Европейские производители премиум-класса, как правило, имеют более высокую стоимость приобретения, чем Maxdomachine, при сопоставимых технических характеристиках, что объясняется известностью бренда и ощутимыми преимуществами качества. Анализ совокупной стоимости владения при реалистичном 10-15-летнем жизненном цикле оборудования позволяет выявить различные экономические показатели:

Экономика точности: Для предприятий, перерабатывающих 2 000 тонн в год автомобильной стали HSLA или нержавеющей стали с прецизионными допусками, разница между возможностями ±0,10 мм и ±0,20 мм равна 3-5% снижения количества лома. При стоимости материала $1,200 за тонну это составляет $72,000-120,000 ежегодной восстановленной стоимости, которая возмещает разницу в стоимости оборудования в течение 18-24 месяцев.

Влияние на производительность: Максимальная скорость Maxdomachine 250 м/мин против 122-200 м/мин у европейских производителей означает повышение часовой производительности на 25-50% при обработке легких материалов в сопоставимых условиях эксплуатации. Это позволяет работать в одну смену по сравнению с двумя сменами на более медленном оборудовании, что в корне меняет экономику труда и распределение накладных расходов.

Экономия энергии: Преимущество сервотехнологии в энергопотреблении 15-25% обеспечивает постоянную экономию на протяжении всего срока службы оборудования. Для типичной установки MD-1350, потребляющей 318,5 кВт во время работы, этот выигрыш в эффективности накапливается до $25,000-40,000 за 10 лет при промышленных тарифах на электроэнергию.

Структура затрат на обслуживание: Полностью сервоприводные системы исключают закупку гидравлической жидкости, графики замены уплотнений и необходимость обслуживания насосов. Полевые данные свидетельствуют о более низком годовом бюджете на техническое обслуживание 20-30% по сравнению с гибридными гидромеханическими системами, обрабатывающими сопоставимый тоннаж.

Экономия риска простоя: Расширенное гарантийное покрытие и региональная инфраструктура технической поддержки минимизируют затраты на перерыв в производстве. Разница в стоимости между 14-часовым и 72-часовым аварийным реагированием на критические сбои превышает $50 000-75 000 на один инцидент для установок средней мощности, которые могут происходить многократно в течение всего жизненного цикла оборудования.

Система принятия решений: Сопоставление возможностей и производственных требований

При сравнении Maxdomachine с европейскими производителями премиум-класса важнее не восприятие бренда или первоначальная цена, а соответствие технических возможностей реальным производственным требованиям, спецификациям материалов и стандартам качества. Для покупателей, выбирающих лучшую линию продольной резки для производства легкой продукции, четыре параметра возможностей определяют реальное ценностное предложение:

Высокоточные операции с высоким содержанием смеси

Производителям, обрабатывающим материалы с различными техническими характеристиками - толщиной, шириной, маркой и требованиями к качеству обработки поверхности, - требуется оборудование, обеспечивающее стабильную работу во всем диапазоне технических характеристик без задержек переналадки, снижающих производительность. Для OEM-производителей, работающих в соответствии с общими стандартами допусков ISO 2768 (средний класс допуска: ±0,10 мм для размеров 30-120 мм) и требованиями ISO 9445 к плоскостности листов и полос из нержавеющей стали, поддержание точности резки на уровне ±0,10 мм часто определяет выход продукции при первом проходе по сравнению с циклами доработки.

Стандартный допуск ±0,10 мм, архитектура полного сервоуправления и диапазон толщин 0,3-12 мм на унифицированных платформах Maxdomachine обеспечивают значительно большую гибкость, чем большинство одноцелевых линий для легких и средних калибров, разделяющих эти возможности на отдельном оборудовании. Управление материалами на основе рецептов, сокращающее переналадку до 7 минут, обеспечивает экономичное мелкосерийное производство и быстрое реагирование на изменения в заказах клиентов.

Максимальная производительность и экономика труда

Скорость обработки напрямую определяет производственную мощность и требования к сменам. При годовом объеме 2000 тонн рулонов легкой прокатки разница между обработкой 120 м/мин и 250 м/мин составляет 500-700 высвобожденных производственных часов в год при сопоставимых показателях времени работы и смешанности заданий. Такая производительность позволяет либо увеличить объем производства при существующем графике смен, либо консолидировать смены, сократив трудозатраты и накладные расходы.

Для предприятий, испытывающих дефицит мощностей, Maxdomachine с производительностью 250 м/мин во всем диапазоне толщин 0,3-12 мм обеспечивает возможность расширения без расширения производства или дополнительных инвестиций в оборудование.

Передовая обработка материалов

Высокопрочные стали, алюминиевые сплавы и специальные металлы требуют адаптивного управления и многороликового нивелирования, которые Maxdomachine предоставляет в качестве стандартных функций, а не дорогостоящих дополнений. Марки AHSS с пределом текучести 590-980 МПа, дуплексные нержавеющие стали с характеристиками упрочнения, а также алюминиевые сплавы с высокой памятью пружинного отката проигрывают традиционным системам выравнивания 4-high/5-high и архитектуре контактных измерений.

Операции по обработке таких сложных материалов выигрывают благодаря сервоизмерениям, исключающим накопление ошибок контактных колес, многороликовому выравниванию, обеспечивающему контролируемую пластическую деформацию без разметки поверхности, и программируемым профилям движения, предотвращающим повреждение материала при обработке.

Уверенность в долгосрочной поддержке

Региональная сервисная инфраструктура с круглосуточным экстренным реагированием и пожизненным доступом к технической поддержке обеспечивает более эффективную защиту непрерывности производства, чем заводская поддержка, требующая международного командирования технических специалистов. Для предприятий, работающих в несколько смен, поддерживающих графики поставок клиентам точно в срок или расположенных на вторичных рынках с ограниченной местной инфраструктурой промышленного обслуживания, разница во времени реагирования между 14 часами и 3-5 днями напрямую определяет сохранение клиентов и надежность производственного графика.

Когда специалисты по закупкам оценивают эти факторы с учетом конкретных производственных требований, портфеля материалов, стандартов качества и прогнозов совокупной стоимости владения, рамки принятия решений смещаются от сравнительных покупок к стратегическим инвестициям в потенциал. Первоначальная разница в цене между вариантами оборудования становится одной из переменных в комплексной экономической модели, включающей экономику точности, пропускную способность, энергоэффективность, нагрузку по обслуживанию и риск простоя в реалистичных 10-15-летних горизонтах владения.

Запросите подробное сравнительное исследование общей стоимости владения для ваших конкретных спецификаций материалов, требований к объему производства и стандартов качества. Команда инженеров Maxdomachine проведет технический анализ, демонстрирующий, как точное проектирование, сервоприводное управление и комплексная инфраструктура поддержки обеспечивают ощутимые конкурентные преимущества для вашего производства. Свяжитесь с нами сегодня, чтобы обсудить ваши требования к обработке легкого проката и получить индивидуальное предложение по оборудованию, отвечающее вашим уникальным производственным задачам.