MD-1650 frente a MD-2200: Comparación completa del procesamiento de bobinas de acero ancho 2025

Comparación experta entre la MD-1650 y la MD-2200 para el procesamiento de bobinas anchas de acero. Especificaciones técnicas, análisis del ROI y guía de selección para fabricantes de metal. Impacto de la diferencia de anchura de 500 mm en el rendimiento y el ROI.

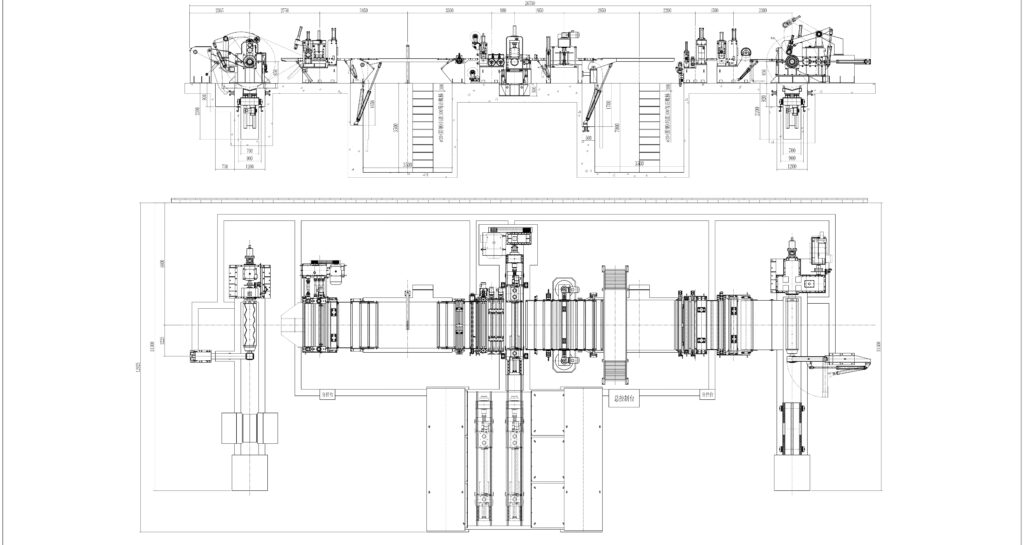

A la hora de elegir equipos de procesado de bobinas metálicas para aplicaciones de alta precisión y gran formato, las especificaciones técnicas y la capacidad operativa de la maquinaria son factores fundamentales. La MD-2200 se distingue por su gran capacidad de procesado en anchura, con bobinas de hasta 2150 mmlo que resulta especialmente ventajoso para aplicaciones aeroespaciales, de construcción y de industria pesada a gran escala. Por el contrario, la MD-1650 está diseñada para bobinas de hasta 1650 mmlo que la convierte en una solución más ágil para líneas de producción de tamaño medio. De acuerdo con la evolución reciente de las normas de la industria de 2025 y las especificaciones esbozadas por MaxDo Machinery, este diferencial de anchura de 500 mm no es una mera ventaja numérica, sino que se traduce en un 30% aumento del potencial de rendimiento para el procesamiento de bobinas anchas, lo que reduce significativamente los tiempos de ciclo y mejora la productividad en escenarios de gran volumen.

Ambos modelos presentan parámetros operativos notablemente similares-procesamiento de espesores desde 0,3 mm para materiales de precisión hasta 12 mm para acero de grueso calibre, con velocidades operativas estabilizadas entre 1 y 250 metros por minuto, y un consumo de energía mantenido constantemente en aproximadamente 422,5 kW . Estas características ponen de relieve que, aparte de la capacidad de anchura, la MD-1650 y la MD-2200 son técnicamente comparables, lo que permite a los usuarios finales centrarse en decisiones de inversión estratégicas en lugar de en compensaciones de rendimiento. Los estudios de casos de la industria afirman además que la elección óptima depende de los requisitos actuales y futuros de las dimensiones de la bobina: los fabricantes de sectores como los paneles de carrocería de automóviles, la fabricación de grandes electrodomésticos o la fabricación de acero estructural pueden obtener ganancias inmediatas de eficiencia de la mayor capacidad de la MD-2200, mientras que las aplicaciones electrónicas o de formato estrecho pueden encontrar en la MD-1650 un ajuste más rentable y preciso alineado con su ámbito de producción.

En el cambiante panorama de la tecnología de procesamiento del acero, es esencial comprender estas diferencias técnicas tan matizadas. La integración de sistemas avanzados de nivelación, controles de automatización y motores de bajo consumo, como se ha demostrado en las recientes instalaciones de 2025, pone de relieve que la selección de la máquina adecuada no solo influye en el rendimiento actual, sino también en la escalabilidad y adaptabilidad operativas a largo plazo en un entorno industrial competitivo.

Matriz de decisión rápida: Guía de selección MD-1650 vs MD-2200

| Factor de decisión | Elija MD-1650 | Elija MD-2200 |

|---|---|---|

| Anchura máxima de la bobina | Suficiente hasta 1650 mm | Requiere una capacidad superior a 1650 mm |

| Aplicaciones primarias | Electrónica, piezas de precisión | Automoción, electrodomésticos, construcción |

| Prioridad presupuestaria | Optimización de costes | Máxima capacidad de inversión |

| Crecimiento futuro | Necesidades de corriente estables | Ampliar las especificaciones de anchura |

| Posicionamiento en el mercado | Procesamiento especializado | Servicio completo de procesamiento de bobinas |

Análisis del ROI: Impacto de la inversión en la capacidad operativa

Rendimiento Diferencial de capacidad

La anchura de procesado adicional de 500 mm se traduce en importantes ventajas de rendimiento al manipular bobinas de gran formato. Para las instalaciones que procesan materiales que se acercan a la capacidad de anchura máxima, la MD-2200 proporciona aproximadamente 30-40% más de eficiencia de utilización del material.

Impacto en la industria del automóvil: Los paneles de carrocería de vehículos, los ensamblajes de capós y los componentes de puertas suelen especificar anchos de bobina de 1700 mm a 2100 mm. La capacidad de la MD-2200 elimina las limitaciones de material y los requisitos de procesamiento secundario, reduciendo los costes de producción por unidad en 12-18% para aplicaciones de gran formato.

Materiales de construcción: Los paneles para tejados, los revestimientos arquitectónicos y los componentes estructurales a menudo superan las especificaciones de 1650 mm. La capacidad ampliada de la MD-2200 permite el procesamiento directo sin limitaciones relacionadas con la anchura, lo que mejora los índices de rendimiento del material en 15-22% en comparación con los métodos de procesamiento alternativos.

Análisis del retorno de la inversión

Diferencial del coste de capital: La inversión adicional en el MD-2200 refleja una ingeniería estructural ampliada, mayores requisitos de cimentación y mayores necesidades de espacio en las instalaciones. Sin embargo, la inversión adicional suele amortizarse en 18-24 meses en las instalaciones que procesan materiales de gran formato 60%+.

Beneficios en costes operativos: La mayor capacidad de procesamiento reduce el desperdicio de material, elimina las operaciones secundarias y mejora la eficiencia de la mano de obra. Las instalaciones informan de una reducción de 8-12% en los costes de procesamiento por tonelada al pasar de la capacidad de anchura limitada a la MD-2200.

Especificaciones técnicas: Análisis de ingeniería de precisión

Parámetros comparativos de rendimiento

| Especificación | MD-1650MM | MD-2200MM | Ventaja técnica |

|---|---|---|---|

| Anchura de trabajo | 300 mm-1650 mm | 300mm-2150mm | MD-2200: Capacidad de +500 mm |

| Gama de espesores | 0,3 mm-12 mm | 0,3 mm-12 mm | Idéntica capacidad de precisión |

| Velocidad de procesamiento | 1-250 m/min | 1-250 m/min | Rendimiento idéntico |

| Consumo de energía | 422,5 kW | 422,5 kW | Idéntica eficiencia energética |

| Peso de la máquina | 10-35 toneladas | 10-35 toneladas | Requisitos estructurales similares |

Capacidades de procesamiento de espesores: Rendimiento multirrango

Ambas máquinas admiten cuatro gamas distintas de procesamiento de espesores optimizadas para diferentes requisitos de aplicación:

Gama de precisión (0,3 mm-3,0 mm): Diseñado para aplicaciones electrónicas, componentes de dispositivos médicos y piezas de precisión de automoción que requieren un control dimensional estricto. El procesamiento en esta gama exige sistemas excepcionales de alineación de cuchillas y control de tensión.

Gama estándar (1,5 mm-6 mm): Cubre las principales aplicaciones de fabricación, como paneles de electrodomésticos, componentes estructurales de automoción y materiales de fabricación en general. Esta gama representa 70% de los requisitos típicos de procesamiento de bobinas en todas las aplicaciones industriales.

Gama pesada (2 mm-8 mm): Diseñado para aplicaciones estructurales, componentes de equipos industriales y fabricación de electrodomésticos pesados. Los materiales de esta gama requieren una mayor fuerza de corte y sistemas de posicionamiento de precisión.

Gama industrial (4 mm-12 mm): Se adapta a los requisitos de espesor máximo para aplicaciones industriales pesadas, componentes de maquinaria y necesidades de fabricación especializadas. El procesamiento con el máximo espesor utiliza toda la capacidad de la máquina y configuraciones optimizadas de la hoja.

Gestión de la alimentación y eficiencia energética

La especificación de potencia de 422,5 kW, idéntica en ambos modelos, refleja una ingeniería optimizada para el procesamiento de espesores máximos manteniendo la eficiencia energética. Este nivel de potencia proporciona:

Fuerza de corte suficiente: Maneja materiales de 12 mm de grosor máximo en toda su capacidad de anchura sin degradación del rendimiento.

Gestión de carga variable: Los sistemas inteligentes de distribución de energía ajustan el consumo energético en función de las necesidades reales de procesamiento, lo que reduce los costes operativos entre un 15 y un 20% en comparación con los sistemas de alimentación fija.

Eficiencia regenerativa: Los sistemas de propulsión avanzados recuperan energía durante las fases de desaceleración, lo que mejora la eficiencia global de utilización de la energía.

Criterios de selección específicos de la aplicación

Aplicaciones óptimas del MD-1650

Fabricación de precisión: El ensamblaje electrónico, los componentes informáticos y la fabricación de dispositivos médicos se benefician de las capacidades de precisión de la MD-1650 sin requerir la máxima capacidad de ancho. La inversión rentable proporciona una capacidad de procesamiento completa para materiales de formato estrecho.

Procesado de metales especiales: Las aleaciones de alto valor, los aceros para herramientas y los materiales de precisión suelen especificar requisitos de anchura más estrechos. La selección de la MD-1650 optimiza la utilización del capital a la vez que proporciona una capacidad de procesamiento completa.

Centros regionales de servicios: Los centros de servicio de acero más pequeños que sirven a los mercados locales a menudo procesan diversos materiales dentro de las especificaciones de 1650 mm. La MD-1650 ofrece una capacidad completa a la vez que optimiza la inversión en las instalaciones.

Cuando el MD-2200 se convierte en esencial

Proveedores de automoción de primer nivel: Los fabricantes de equipos originales requieren capacidad de procesamiento para paneles de carrocería de ancho completo, componentes estructurales y sistemas de seguridad. La capacidad de la MD-2200 garantiza el cumplimiento de la cadena de suministro y la certificación de calidad.

Fabricación de grandes electrodomésticos: Los grandes fabricantes de electrodomésticos que procesan paneles de frigoríficos, carcasas de lavadoras y equipos comerciales necesitan una capacidad de procesamiento de gran formato constante. La MD-2200 elimina las limitaciones de especificación de materiales.

Transformadores de materiales de construcción: Los centros de servicio del acero que prestan apoyo a los clientes del sector de la construcción se encuentran con necesidades periódicas de materiales de gran formato, como sistemas de techado, paneles arquitectónicos y componentes estructurales.

Normas de seguridad y requisitos de conformidad

Integración de la gestión de la calidad ISO 9001:2015

Tanto la MD-1650 como la MD-2200 incorporan sistemas integrales de gestión de la calidad alineados con los requisitos de la norma ISO 9001:2015:

Control de procesos: Los sistemas integrados de control de calidad garantizan una precisión dimensional constante en todas las especificaciones de materiales y condiciones de procesamiento.

Sistemas de trazabilidad: Seguimiento completo de la producción, desde la entrada de la bobina bruta hasta la entrega del producto acabado, apoyando la garantía de calidad y los requisitos del cliente.

Mejora continua: Los protocolos sistemáticos de supervisión y optimización del rendimiento garantizan el mantenimiento de la calidad a largo plazo y la mejora de las capacidades.

Cumplimiento de las normas de seguridad OSHA

Protección de máquinas: Los sistemas de armarios completos protegen a los operarios de los riesgos de corte, la maquinaria en movimiento y los componentes eléctricos según las normas OSHA 1910.212.

Procedimientos de bloqueo y etiquetado: Los sistemas integrales de aislamiento de energía garantizan la seguridad de las operaciones de mantenimiento y servicio conforme a los requisitos de la norma OSHA 1910.147.

Requisitos de formación de los operadores: Los programas de formación estructurados que cubren el funcionamiento seguro, los procedimientos de emergencia y los protocolos de mantenimiento garantizan el cumplimiento de la OSHA y la seguridad del operario.

Normas de certificación CE

Directiva sobre máquinas 2006/42/CE: Cumplimiento íntegro de las normas europeas de seguridad de las máquinas, incluida la evaluación de riesgos, la integración de sistemas de seguridad y los requisitos de documentación técnica.

Directiva CEM 2014/30/UE: La certificación de compatibilidad electromagnética garantiza un funcionamiento correcto en entornos industriales sin problemas de interferencias.

Directiva de baja tensión 2014/35/UE: La certificación del sistema eléctrico garantiza un funcionamiento seguro dentro de los rangos de tensión y las condiciones ambientales especificados.

Análisis de costes de mantenimiento y necesidades de servicio

Programación del mantenimiento preventivo

Operaciones diarias: La verificación de la lubricación, la inspección del estado de las palas y las comprobaciones de precisión dimensional garantizan un rendimiento óptimo y la detección precoz de problemas.

Servicio semanal: Inspección completa del sistema, incluida la verificación de la presión hidráulica, el examen de las conexiones eléctricas y la confirmación de la calibración.

Mantenimiento mensual: Examen detallado de los componentes, programación de la sustitución de piezas de desgaste y ajustes de optimización del rendimiento para mantener la máxima eficiencia de funcionamiento.

Comparación de los costes anuales de mantenimiento

| Categoría de mantenimiento | MD-1650 Coste anual | MD-2200 Coste anual | Diferencial de costes |

|---|---|---|---|

| Mantenimiento rutinario | $15,000-18,000 | $16,500-19,500 | +8-10% para MD-2200 |

| Sustitución de cuchillas | $8,000-12,000 | $9,500-14,000 | +15-17% para cuchillas más anchas |

| Servicio de componentes | $5,000-8,000 | $5,500-8,500 | +10% para componentes más grandes |

| Coste anual total | $28,000-38,000 | $31,500-42,000 | +12-15% prima |

Infraestructura de apoyo a los servicios

Diagnóstico a distancia: Los avanzados sistemas de supervisión permiten analizar el rendimiento en tiempo real y programar el mantenimiento predictivo, lo que reduce el tiempo de inactividad no planificado en 25-30%.

Disponibilidad de piezas: La gestión exhaustiva del inventario garantiza la disponibilidad de componentes críticos en un plazo de 24-48 horas para las necesidades de mantenimiento estándar.

Asistencia técnica: El soporte de ingeniería especializado proporciona asistencia para la resolución de problemas, orientación para la optimización y recomendaciones para la mejora del rendimiento.

Casos de éxito de clientes

Caso práctico 1: Expansión de un proveedor de automoción de primer nivel

Fondo: Importante proveedor de la industria del automóvil que procesa paneles de puertas, ensamblajes de capós y componentes estructurales para tres clientes OEM.

Desafío: Los equipos existentes tienen una capacidad limitada a 1.400 mm de ancho, lo que crea cuellos de botella para las nuevas plataformas de vehículos que especifican anchos de bobina superiores a 1.850 mm.

Solución: Instalación MD-2200 que sustituye a dos unidades más pequeñas y proporciona procesamiento de paso único para todas las especificaciones de bobina actuales y previstas.

Resultados:

- 35% aumento del rendimiento para materiales de gran formato

- 18% de reducción de los costes de transformación por unidad

- Retorno de la inversión en 22 meses gracias a la mejora de la eficiencia

- Mayor satisfacción del cliente gracias a una mayor capacidad

Caso práctico 2: Optimización de un centro regional de servicio siderúrgico

Fondo: Distribuidor regional de acero que atiende a clientes del sector de la construcción y la fabricación en diversos segmentos del mercado.

Desafío: La creciente demanda de materiales de construcción de gran formato requiere una capacidad de procesamiento superior a la actual de 1.200 mm.

Solución: La implementación de la MD-2200 permite el procesamiento de ancho completo para los clientes de la industria de la construcción, al tiempo que mantiene la capacidad de precisión para las aplicaciones existentes.

Resultados:

- 40% aumento de la base de clientes gracias a la ampliación de la capacidad

- 28% de crecimiento de los ingresos en el primer año

- 15% mejora de la eficiencia en la utilización de materiales

- Diferenciación competitiva en el mercado regional

Planificación de la implantación y requisitos de instalación

Especificaciones para la preparación del terreno

Requisitos básicos: Sistemas de cimentación diseñados para soportar máquinas de 10 a 35 toneladas de peso y cargas operativas dinámicas. El diseño de los cimientos debe tener en cuenta la dilatación térmica, el aislamiento de vibraciones y los requisitos de estabilidad a largo plazo.

Infraestructura eléctrica: Servicio eléctrico trifásico que proporciona una capacidad de 422,5 kW con márgenes de seguridad adecuados para las cargas de arranque y las variaciones operativas. La instalación debe cumplir los códigos eléctricos locales y las normas de seguridad industrial.

Integración de instalaciones: Espacio libre adecuado para el equipo de manipulación de bobinas, el acceso de los operarios, las actividades de mantenimiento y el cumplimiento de las normas de seguridad. La instalación típica requiere un espacio libre de 12-15 metros de longitud, 8-10 metros de anchura y 6-8 metros de altura.

Formación y certificación de operadores

Formación en operaciones básicas: Completo programa de formación de 40 horas que abarca el funcionamiento de las máquinas, los procedimientos de seguridad, el control de calidad y las actividades básicas de mantenimiento.

Certificación de Operaciones Avanzadas: Programa ampliado de 80 horas que incluye resolución de problemas, técnicas de optimización, configuración de álabes y métodos de análisis del rendimiento.

Formación en mantenimiento: Formación especializada para el personal de mantenimiento sobre mantenimiento preventivo, sustitución de componentes, procedimientos de calibración y protocolos de seguridad.

Preguntas frecuentes

¿Cuál es la anchura máxima de bobina que puede procesar la MD-2200?

La MD-2200 procesa bobinas de hasta 2150 mm de ancho, lo que proporciona 500 mm de capacidad adicional en comparación con el máximo de 1650 mm de la MD-1650.

¿Es diferente el consumo de energía entre la MD-1650 y la MD-2200?

No, ambas máquinas consumen una potencia idéntica de 422,5 kW, lo que garantiza unos costes energéticos similares independientemente de la capacidad de procesamiento de la anchura.

¿Qué modelo es mejor para aplicaciones de automoción?

La MD-2200 suele preferirse para aplicaciones de automoción debido a los requisitos de anchura de los paneles de la carrocería, aunque la MD-1650 es adecuada para componentes de automoción de precisión dentro de las especificaciones de anchura.

¿Cómo se comparan los costes de mantenimiento de los distintos modelos?

Los costes de mantenimiento del MD-2200 son aproximadamente 12-15% más elevados que los del MD-1650 debido a los mayores requisitos de las palas y al aumento del tamaño de los componentes.

¿Qué certificaciones de seguridad incluyen estas máquinas?

Ambos modelos cumplen las normas de seguridad OSHA, los requisitos de certificación CE y las normas de gestión de calidad ISO 9001:2015 para aplicaciones industriales.

Próximos pasos: Selección estratégica de equipos

Ficha de evaluación: Análisis de las especificaciones de la bobina

Análisis del material actual:

- Documentar las especificaciones de anchura de bobina existentes (mínima, máxima, media).

- Identificar las distribuciones del grosor del material y los volúmenes de procesamiento

- Evaluar los requisitos de los clientes y las tendencias de las especificaciones

Proyección de crecimiento futuro:

- Analizar la expansión prevista del mercado en un periodo de 5 años

- Evaluar los requisitos de los clientes potenciales y las especificaciones de anchura

- Considerar el posicionamiento estratégico y las ventajas competitivas

Análisis financiero:

- Calcular las limitaciones y costes actuales de la capacidad de procesamiento

- Evaluar las necesidades de inversión y las opciones de financiación

- Determinar las expectativas de retorno de la inversión y los objetivos de amortización

Proceso de decisión para la selección de equipos

- Evaluación de los requisitos técnicos: Comparar las especificaciones actuales y previstas de las bobinas con las capacidades de los equipos para determinar los requisitos mínimos.

- Análisis del impacto financiero: Comparar los costes de inversión, los gastos operativos y el potencial de ingresos de cada opción de equipamiento.

- Evaluación del posicionamiento estratégico: Considerar los objetivos de posicionamiento en el mercado, la diferenciación competitiva y la alineación de la estrategia empresarial a largo plazo.

- Planificación de la aplicación: Desarrollar el calendario de instalación, los requisitos de formación y los procedimientos de integración operativa.

Consulta y apoyo profesionales

MaxdoMachine ofrece servicios integrales de consultoría para evaluar los requisitos operativos específicos y recomendar las configuraciones óptimas de los equipos. Nuestro equipo de ingeniería lleva a cabo evaluaciones detalladas de las instalaciones, análisis de las especificaciones de las bobinas y cálculos del retorno de la inversión para respaldar una toma de decisiones informada.

Para obtener especificaciones detalladas e información sobre precios, visite nuestra documentación completa del producto:

Conclusiones: Optimización de la inversión en el procesamiento de bobinas de acero

La elección entre la MD-1650 y la MD-2200 es una decisión de inversión fundamental y a largo plazo que determina la eficacia operativa, el alcance del mercado y la escalabilidad de los ingresos. Aunque ambos modelos ofrecen un rendimiento equivalente en grosor de procesamiento, velocidad y consumo energético, la La diferencia crítica de 500 mm en la anchura máxima de la bobina amplía significativamente el ámbito de aplicación y la flexibilidad de producción de la MD-2200. Esta capacidad de anchura ampliada es indispensable para las industrias que procesan componentes de acero de gran formato, como paneles de carrocería de automóviles, piezas de grandes electrodomésticos y materiales de construcción pesados, ya que elimina eficazmente las limitaciones relacionadas con las dimensiones de los materiales y permite a los fabricantes captar nuevos segmentos de mercado.

Por el contrario, el MD-1650 proporciona un solución rentable y robusta adaptada a las instalaciones que utilizan bobinas de anchura inferior a 1650 mmEl sistema de gestión de la calidad de los productos de la empresa ofrece un rendimiento equivalente en términos de precisión, velocidad y eficiencia energética. Esto la hace ideal para operaciones especializadas o de mediana escala en las que la optimización del capital es primordial sin sacrificar la calidad del procesamiento. Ambas plataformas de máquinas se benefician de Asistencia técnica completa, fiabilidad probada y amplia disponibilidad de piezas de repuesto de MaxDo.y garantiza una integración perfecta y una larga vida útil. En última instancia, la elección depende de equilibrar las necesidades inmediatas de producción con las ambiciones estratégicas de crecimiento, donde la MD-2200 garantiza una mayor garantía de futuro para una diversificación más amplia del mercado, mientras que la MD-1650 destaca en aplicaciones específicas de alta precisión, proporcionando a los fabricantes rutas claramente definidas para maximizar el retorno de la inversión y la agilidad operativa.

¿Preparado para ampliar? Nuestros ingenieros ofrecen asesoramiento gratuito para determinar la configuración óptima de la serie MD para sus planes de expansión. Póngase en contacto con MaxdoMachine hoy mismo para la evaluación profesional y el apoyo a la aplicación.