Planificación y construcción de equipos sin estrés con los servicios de ingeniería previa

En MaxDo Machine, nuestros *Servicios de Preingeniería* eliminan la incertidumbre, permitiendo a los fabricantes implementar nuevas líneas con precisión y confianza.

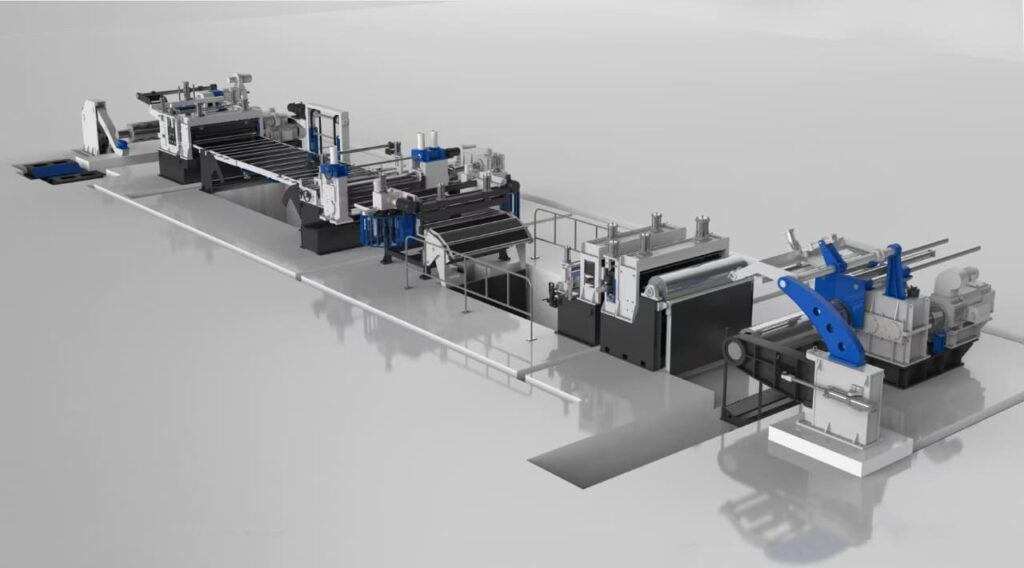

La introducción de nuevos sistemas de procesamiento de bobinas, como una línea de corte longitudinal, una línea de corte a medida (CTL) o una cortadora plana, no es sólo una compra de equipos, sino una transformación a gran escala de sus instalaciones. Cada decisión, desde el diseño del suelo hasta el cálculo de la carga eléctrica, afecta directamente al rendimiento, la seguridad y la rentabilidad de la máquina. En MaxDo Machine, nuestros Servicios previos a la ingeniería eliminan la incertidumbre, lo que permite a los fabricantes implantar nuevas líneas con precisión y confianza.

Por qué la preingeniería sienta las bases del éxito

En el procesamiento de metales, las instalaciones no planificadas causan más que retrasos: comprometen la precisión y la longevidad de los activos. La ingeniería previa garantiza que los equipos se integren perfectamente en la infraestructura existente. MaxDo aplica el modelado digital, la evaluación estructural y el mapeo de procesos para equilibrar la eficiencia del diseño con la escalabilidad a largo plazo.

Resultados clave de una ingeniería previa adecuada:

- Diseño preciso de la carga de los cimientos y control de las vibraciones

- Flujo de bobinas y acceso del operario optimizados

- Reducción de errores de instalación de hasta 30%

- Puesta en marcha más rápida y ciclos de mantenimiento simplificados

Para las instalaciones de gran volumen que procesan bobinas de acero inoxidable, aluminio o galvanizado, estas ventajas se traducen directamente en productividad y consistencia de la calidad.

Paso a paso: Flujo de trabajo de preingeniería de MaxDo

1. Auditoría detallada del emplazamiento y escaneado 3D

Cada proyecto comienza con un análisis estructural en profundidad y un escaneado digital en 3D del emplazamiento. En esta fase se registran con precisión milimétrica puntos de datos -columnas, fosos, grúas, conductos y variaciones del nivel del suelo- para reproducir digitalmente las instalaciones. Sirve de base de diseño para toda la integración mecánica y eléctrica.

2. Planificación óptima de la disposición de la maquinaria

Tras el mapeo, los ingenieros de MaxDo desarrollan una distribución del flujo de producción que favorezca tanto la eficiencia como la seguridad de los trabajadores. Mediante simulaciones basadas en CAD, el equipo reorganiza las zonas de trabajo, los muelles para camiones y los recorridos de las bobinas para minimizar las rotaciones y maximizar el rendimiento del material.

Explore más a fondo los diseños de procesos en nuestro Visión general de la línea de corte a medida de metal.

3. Integración de cimientos y energía

Una cimentación diseñada con precisión es vital para equipos como la línea CTL MD-2200 o la cortadora MD-1350, ya que los errores de alineación comprometen la tolerancia de planitud. La ingeniería previa identifica las condiciones del suelo y los requisitos de grosor de los cimientos, adaptándose a cargas dinámicas de hasta 100 kN/m². Los planos de servicios garantizan que los sistemas eléctricos e hidráulicos cumplen las normas internacionales.

| Elemento | Requisitos de la línea CTL y de corte longitudinal | Beneficio |

|---|---|---|

| Fuente de alimentación | 380-480 V / 50-60 Hz | Carga estable y caídas de tensión reducidas |

| Profundidad de cimentación | Foso reforzado de 1,2 m | Mayor aislamiento de las vibraciones |

| Tolerancia | ±0,15 mm de alineación | Precisión de nivelación garantizada |

El equipo de MaxDo proporciona planos de ingeniería certificados (sello PE a petición) y colabora directamente con los contratistas locales para la ejecución.

4. Supervisión controlada de la instalación

Cada instalación está supervisada por un ingeniero mecánico jefe de MaxDo y un electricista autorizado. Su supervisión garantiza el estricto cumplimiento de la nivelación mecánica, las especificaciones de par de apriete y la colocación de los pernos de anclaje. Las secuencias de precableado y las pruebas de encendido se ajustan a los marcos de seguridad de la CEI y la CE.

5. Pruebas, formación y puesta en servicio

Antes de la aceptación final, el equipo de preingeniería realiza una validación exhaustiva del sistema:

- Pruebas con bobinas reales de clientes

- Verificación de la precisión del grosor y la anchura dentro de las tolerancias especificadas

- Formación de los operarios y del equipo de mantenimiento, que incluye inspecciones diarias y protocolos avanzados de resolución de problemas.

Una vez concluidas las pruebas, los clientes reciben tanto la documentación operativa como los registros digitales de calibración, lo que garantiza la repetibilidad a largo plazo de la línea.

Un caso real: Aumento de la productividad gracias a la preingeniería

En 2025, un fabricante de electrodomésticos del sudeste asiático colaboró con MaxDo para modernizar sus instalaciones existentes utilizando un Línea de corte longitudinal MD-1650. A través de la pre-ingeniería:

- El equipo acortó el tiempo de instalación en 40%.

- El trazado revisado de la ruta de la bobina redujo el recorrido de la carretilla en 28%.

- Mejora de la precisión de la hoja, con una desviación de corte de ±0,1 mm tras el calibrado.

El resultado: una distribución más inteligente de la planta, un mínimo de reajustes mecánicos y un aumento cuantificable del rendimiento.

Integración de la ingeniería previa en todos los tipos de línea

MaxDo personaliza su marco de preingeniería para cada segmento de máquinas:

- Para líneas de corte longitudinal - Se centra en el posicionamiento del desenrollador y la alineación de la manipulación de la chatarra para ofrecer una precisión de alimentación de banda continua.

- Para líneas de corte a medida - Hace hincapié en la planitud de la hoja, la calibración sincronizada de la alimentación de rodillos y la automatización del apilado.

- Para laminadoras planas - Diseño de mesa de aire a medida y soporte de chapa antiarañazos integrado en los planos de construcción.

Para más información sobre ingeniería de sistemas, visite la página Guía técnica de líneas de corte longitudinal vs. líneas CTL.

¿Cómo reduce el tiempo de inactividad la ingeniería previa?

La ingeniería previa evita los arreglos reactivos validando cada punto de carga, circuito eléctrico y anclaje de la máquina. antes de envío. Este enfoque proactivo garantiza que la línea se instale en días, no en semanas, lo que reduce el tiempo total de puesta en servicio y protege el rendimiento de la garantía.

Asistencia a largo plazo más allá de la instalación

Además de la puesta en marcha, MaxDo ofrece ingeniería de modernización y retroadaptación para líneas obsoletas. Estas actualizaciones integran automatización más reciente, servosistemas y niveladores de precisión para prolongar la vida útil de la máquina y mejorar la eficiencia, con el respaldo de asistencia durante el ciclo de vida y garantía de piezas de repuesto.

Técnicamente probada, de confianza mundial

Con instalaciones en más de 20 países y más de dos décadas de experiencia sobre el terreno, los equipos de ingeniería de MaxDo aportan una precisión predecible a cada proyecto. Desde el modelado de instalaciones hasta la instalación llave en mano, Servicios previos a la ingeniería garantizan transiciones más fluidas y un retorno de la inversión más rápido para los fabricantes que amplían su capacidad.