Станок для продольной резки MD-850: Полное руководство по настройке ножей для рулонов металла 0,3-3,0 мм

Полное руководство по настройке ножей станка для продольной резки MD-850 для металлических рулонов 0,3-3,0 мм. Проверенные процедуры, примеры из практики и анализ окупаемости инвестиций для точной обработки.

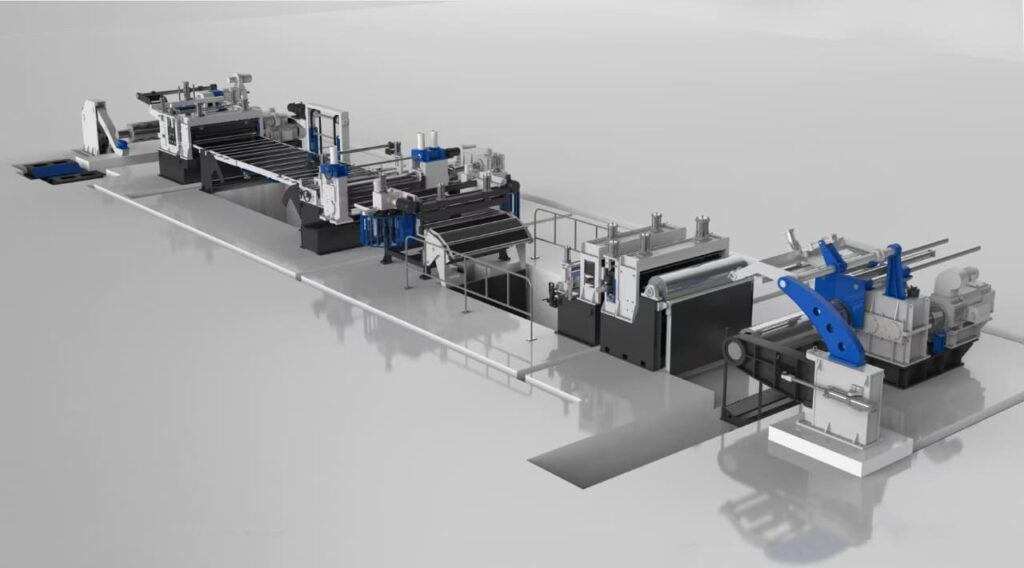

Оптимальная настройка ножей на прецизионном станке для продольной резки MD-850 является основой для достижения максимального качества и эффективности работы при обработке сверхтонких металлических рулонов толщиной от 0,3 до 3,0 мм. В отличие от обычных настроек для более толстых рулонов, MD-850 использует передовые инженерные разработки для поддержания точности позиционирования ±0,1 мм на высоких скоростях до 250 м/мин, минимизируя дефекты кромок и искажения материала которые обычно возникают при выполнении операций тонкой продольной резки. Такие важные факторы, как выбор материала ножа - предпочтение отдается высокоскоростным стальным сплавам типа W18Cr4V со специальными PVD-покрытиями, - точное выравнивание оправки и динамический контроль натяжения образуют комплексный подход, позволяющий решить общие проблемы отрасли, включая образование заусенцев, волнистость краев рулона и преждевременный износ ножа. При практическом применении на производстве панелей HVAC и бытовой техники строгое соблюдение этих параметров настройки на MD-850 привело к ощутимому повышению эффективности производства - часто превышающему коэффициент использования материала 96% - и значительному сокращению дорогостоящих переделок и простоев.

Понимание уникального взаимодействия между поведением тонкого металла и силами резания необходимо операторам и техническим специалистам, стремящимся оптимизировать процесс продольной резки металлических рулонов в таких масштабах. Протокол настройки MD-850 включает в себя не только механическую точность, но и адаптивное позиционирование ножей и методы мониторинга в реальном времени, что позволяет обеспечить стабильные допуски на ширину прорези и продлить общий срок службы инструмента. В данном руководстве эти передовые методы представлены в виде практических шагов, подкрепленных реальными примерами из практики и доказанными результатами окупаемости инвестиций, что позволит производителям с уверенностью и технической точностью реализовать весь потенциал своих инвестиций в продольную резку металла.

Понимание уникальных проблем обработки тонколистового металла

Почему тонкие материалы требуют разных подходов

Обработка металлических рулонов в диапазоне толщин 0,3-3,0 мм сопряжена с определенными техническими трудностями, которые не возникают при обработке более толстых материалов. По мере уменьшения толщины материала в игру вступают несколько критических факторов:

Изменения в поведении материалов:

- Снижение жесткости структуры делает материалы более восприимчивыми к деформации

- Требуется меньшая сила резания, но точность становится более важной

- Проблемы с качеством кромок становятся сразу заметными и влияют на последующие операции

- При транспортировке материалов требуется усиленный контроль натяжения для предотвращения деформации

Разница в динамике:

- Требования к перекрытию лезвий значительно изменяются в зависимости от толщины материала

- Для предотвращения скатывания материала требуется регулировка углов резания

- Выделение тепла должно тщательно контролироваться во избежание тепловых искажений

- Чувствительность к вибрациям резко возрастает при использовании более тонких материалов

Требования к качеству:

- Требования к допускам обычно ужесточаются по мере уменьшения толщины материала

- Требования к отделке кромок становятся все более строгими

- Образование заусенцев становится более проблематичным на тонких кромках

- Повреждения поверхности легче возникают во время обработки

Общие проблемы при обработке тонкомеров

Проблемы с качеством краев:

Наиболее частой проблемой при тонкошовной резке является нестабильное качество кромок. Это проявляется в виде:

- Изменяемая высота заусенцев по всей ширине катушки

- Скатывание или деформация кромок

- Микроскопические трещины, распространяющиеся при последующем формовании

- Царапины на поверхности от неправильного контакта с лезвием

Несоответствие размеров:

Тонкие материалы особенно чувствительны к этому:

- Отклонения по ширине, превышающие допустимые

- Развитие кэмбера (разницы в длине между краями)

- Изменения толщины под воздействием давления при обработке

- Проблемы с установкой катушек, влияющие на плоскостность

Неэффективность процессов:

- Длительное время настройки, связанное с применением методов проб и ошибок

- Увеличение количества брака благодаря оптимизации настройки

- Частая регулировка лезвий во время производства

- Повышенная потребность в обслуживании из-за неправильных настроек

Фундаментальные принципы настройки лезвий для тонких материалов

Понимание требований к геометрии лопастей

Оптимизация перекрытия лезвий:

Зависимость между толщиной материала и перекрытием лезвий не линейна. Для материалов толщиной менее 1,0 мм отношение перекрытия к толщине становится критическим:

- 0,3-0,5 мм материалы: Нахлест должен составлять 15-20% от толщины материала

- 0,5-1,0 мм материалы: Перекрытие может увеличиваться до 18-25% толщины

- 1,0-2,0 мм материалы: Применяются стандартные коэффициенты перекрытия 20-30%

- 2,0-3,0 мм материалы: Обычные расчеты перекрытия подходят

Учет угла наклона лезвия:

Углы резания должны регулироваться в зависимости от свойств материала:

- Мягкие материалы (алюминий, медь): Требуются более острые углы резания для предотвращения утечки материала

- Твердые материалы (нержавеющая сталь): Необходимы более тупые углы для уменьшения силы резания

- Материалы с покрытием: Особое внимание уделяется сохранению покрытия во время резки

Параметры настройки для конкретного материала

Алюминиевые сплавы (0,3-3,0 мм):

Склонность алюминия к холодной сварке требует особого подхода к настройке лезвия:

- Используйте лезвия из твердого сплава или со специальным покрытием для предотвращения налипания материала

- Поддерживайте низкую силу резания благодаря точным настройкам перекрытия

- Обеспечьте эффективное применение смазочно-охлаждающих жидкостей

- Регулярно проверяйте поверхности лезвий на наличие алюминиевого налета

Углеродистая сталь (0,5-3,0 мм):

Стандартные материалы для изготовления лезвий обычно хорошо подходят, но следует учитывать:

- Твердость лезвия соответствует прочности материала

- Правильный нахлест для предотвращения затвердевания кромки среза

- Внимание к оптимизации скорости резки

- Регулярный контроль состояния лезвий

Нержавеющая сталь (0,8-3,0 мм):

Характеристики упрочнения нержавеющей стали требуют:

- Премиальные материалы лезвий с повышенной износостойкостью

- Тщательная оптимизация перекрытия для минимизации упрочнения работы

- Соответствующая скорость резки для контроля тепловыделения

- Улучшенное применение смазочно-охлаждающей жидкости для отвода тепла

Пошаговая процедура установки лезвия

Предварительная подготовка к установке

Внедрение протокола безопасности:

Прежде чем приступить к настройке лезвия, установите надлежащие правила безопасности:

- Обеспечьте полную изоляцию электропитания и соблюдение процедур блокировки/тагаута

- Убедитесь, что все защитные ограждения и аварийные остановки исправны

- Убедитесь, что используются надлежащие средства индивидуальной защиты

- Установите четкие протоколы связи для операций с участием нескольких человек

Оценка материала:

Проведите тщательную оценку материала перед установкой:

- Проверка соответствия спецификаций материалов требованиям к обработке

- Проверьте состояние поверхности и целостность покрытия

- Измерение фактических изменений толщины по ширине рулона

- Оцените характеристики твердости и прочности материала

Проверка состояния оборудования:

- Осмотрите держатели ножей на предмет износа и правильности установки

- Проверьте системы контроля натяжения на предмет правильной калибровки

- Убедитесь в чистоте и правильной подаче смазочно-охлаждающих жидкостей

- Убедитесь, что измерительное оборудование откалибровано и точно

Выбор и подготовка лезвия

Выбор подходящих материалов для лезвий:

Исходя из специфических требований к обработке тонкомера, выбор ножей осуществляется по следующим принципам:

Лезвия из высокоскоростной стали (HSS):

- Подходит для применения в общем случае при умеренных объемах производства

- Экономически эффективен для предприятий, обрабатывающих различные типы материалов

- Требуют более частой замены, но обеспечивают гибкость

- Лучше всего подходит для материалов толщиной менее 2,0 мм со стандартными требованиями к качеству

Лезвия с твердосплавными наконечниками:

- Незаменим в условиях крупносерийного производства

- Обеспечивают длительный срок службы лезвий и стабильную производительность резки

- Требуется для абразивных или твердых материалов

- Оправдание более высокой первоначальной стоимости за счет сокращения времени простоя и частоты замены

Специализированные покрытия:

- Покрытия TiN (нитрид титана) для общей износостойкости

- Покрытия TiAlN для высокотемпературных применений

- Алмазоподобный углерод (DLC) для цветных материалов, склонных к адгезии

Методология точной настройки

Первоначальное позиционирование лезвия:

Шаг 1: Грубое позиционирование

Начните с базовых настроек толщины материала, установленных производителем:

- Расположите верхнее лезвие так, чтобы примерно определить необходимое перекрытие

- Обеспечивает параллельное выравнивание по всей ширине реза

- Проверьте затяжку держателя ножа в соответствии с указанными значениями крутящего момента

- Проверьте, нет ли явных перекосов или повреждений

Шаг 2: Точная настройка

Используйте измерительные инструменты для точного позиционирования лезвия:

- Используйте щупы или прецизионные измерительные приборы

- Регулируйте перекрытие с небольшим шагом (не более 0,01 мм за регулировку)

- Проверьте однородность по всей ширине лезвия

- Документирование начальных настроек для обеспечения эталонности и повторяемости

Шаг 3: Проверка тестового отреза

Выполните пробные разрезы, используя реальный производственный материал:

- Обработайте образец минимальной длины, чтобы убедиться в его однородности

- Измеряйте качество кромки с помощью соответствующих методов контроля

- Проверьте точность размеров по спецификациям

- Оцените качество обработки поверхности и образование заусенцев

Процесс тонкой настройки

Оптимизация качества краев:

Регулировка высоты заусенцев:

- Чрезмерный заусенец обычно указывает на слишком большое перекрытие лезвий

- Недостаточный нахлест может привести к закатыванию или разрыву краев

- Регулировка перекрытия с шагом 0,005 мм для точной настройки

- Контролируйте состояние верхнего и нижнего края

Оценка качества среза:

- Используйте увеличение для тщательной проверки состояния кромок

- Ищите признаки закалки, разрыва или деформации

- Убедитесь в том, что угол реза по ширине материала одинаков.

- Убедитесь в отсутствии микроскопических трещин

Регулировка параметров процесса:

- Оптимизация скорости резки в зависимости от реакции материала

- Настройте параметры натяжения для поддержания плоскостности материала

- Точная настройка потока и распределения смазочно-охлаждающей жидкости

- Контроль температуры во время процесса резки

Устранение распространенных проблем с установкой

Выявление и решение проблем с качеством кромки

Проблема: Непостоянная высота заусенцев

Симптомы:

- Высота заусенцев значительно варьируется в зависимости от ширины катушки

- На одном краю видны заусенцы, а другой кажется порванным.

- Характеристики заусенцев меняются в процессе производства

Диагностические шаги:

- Проверьте выравнивание лезвия по всей ширине с помощью точных измерительных инструментов

- Проверьте спецификации крепления держателя лезвия и крутящего момента

- Оценка перемещения материалов и распределения натяжения

- Проверьте состояние лезвия на предмет износа или повреждений

Методы разрешения:

- Переустановите держатели ножей, чтобы обеспечить параллельное резание

- Регулировка положения отдельных лезвий для достижения равномерного перекрытия

- Сбалансированное натяжение по ширине материала

- Замените изношенные или поврежденные компоненты лезвия

Проблема: Скатывание или деформация кромок

Симптомы:

- Края материала скручиваются или сворачиваются вместо того, чтобы сохранять чистоту среза

- Точность размеров снижается из-за деформации кромок

- Формовочные операции по переработке нефти испытывают трудности

Коренные причины:

- Недостаточное перекрытие ножей для толщины материала

- Тупые или поврежденные режущие кромки

- Слишком высокая скорость резки для свойств материала

- Неправильная геометрия лезвия для применения

Меры по исправлению ситуации:

- Увеличивайте перекрытие лезвий с мерным шагом

- Заменяйте или затачивайте режущие лезвия по мере необходимости

- Уменьшите скорость резки до уровня, соответствующего материалу

- Рассмотрите альтернативные варианты геометрии или материалов лопастей

Решение проблем с точностью размеров

Проблемы с изменением ширины:

Протокол измерений:

- Используйте калиброванное измерительное оборудование для точной оценки

- Измерения в нескольких точках по длине катушки

- Документирование моделей отклонений для выявления систематических проблем

- Сравните результаты с требованиями спецификации

Стратегия адаптации:

- Определите, являются ли вариации систематическими или случайными

- Решение систематических проблем с помощью регулировки положения лезвия

- Случайные колебания могут указывать на износ или нестабильность оборудования

- Внедрение статистического контроля процессов для постоянного мониторинга

Проблемы с плоскостностью катушки:

Причины и решения:

- Неравномерное распределение натяжения: Восстановите баланс регуляторов натяжения

- Неправильное давление на лезвие: Отрегулируйте настройки силы резания

- Проблемы с транспортировкой материалов: Проанализируйте настройку разматывателя и разматывателя

- Температурное воздействие: Улучшение циркуляции смазочно-охлаждающей жидкости

Продвинутые техники настройки

Высокоточные приложения

Для работ, требующих исключительной точности размеров и качества кромок:

Усовершенствованные методы измерения:

- Использование координатно-измерительного оборудования для позиционирования лезвий

- Использование лазерных измерительных систем для мониторинга в режиме реального времени

- Использование статистического контроля процессов для обеспечения качества

- Установите документированные процедуры и частоту измерений

Интеграция управления процессами:

- Связь позиционирования лезвия с автоматизированными системами управления

- Внедрение контуров обратной связи для непрерывной оптимизации

- Использование регистрации данных для документирования и улучшения процессов

- Установите четкие процедуры проверки и утверждения настроек

Оптимизация обработки нескольких материалов

Предприятия, обрабатывающие материалы различных типов и толщины, выигрывают от применения систематических подходов:

Документация по настройке:

- Создайте подробные таблицы настроек для каждой комбинации материалов

- Документирование оптимальных конфигураций лезвий и параметров процесса

- Установите процедуры быстрой замены для повышения эффективности

- Обучение операторов процедурам проверки и настройки установки

Эффективность переключения:

- Внедрение стандартизированных процедур переналадки

- Предварительная настройка лезвий, где это возможно

- Используйте быстросъемные механизмы для быстрой регулировки

- Ведение журналов настройки для постоянного совершенствования

Контроль качества и измерения

Установление стандартов качества

Критерии качества краев:

Определите конкретные, измеряемые критерии приемлемого качества кромки:

- Максимально допустимая высота заусенцев для каждого типа материала

- Требования к чистоте поверхности с использованием соответствующих измерительных шкал

- Спецификации допусков на размеры

- Критерии визуального контроля и стандарты приемки

Процедуры измерения:

- Установите частоту отбора проб, соответствующую объему производства

- Используйте калиброванное измерительное оборудование с документально подтвержденной точностью

- Обучение персонала надлежащим методам измерений

- Проведение статистического анализа данных о качестве

Внедрение мониторинга процессов

Мониторинг в режиме реального времени:

Там, где это возможно, внедряйте системы непрерывного мониторинга процесса:

- Автоматизированное измерение размеров в процессе производства

- Оценка качества кромок с помощью систем технического зрения

- Регистрация параметров процесса для анализа тенденций

- Системы сигнализации о нестандартных условиях

Требования к документации:

- Ведите полный учет параметров настройки

- Документируйте все корректировки и их влияние на качество

- Сохраняйте данные измерений для статистического анализа

- Обеспечение прослеживаемости от установки до конечного качества продукта

Оборудование и технические характеристики

Возможности MD-850 для обработки тонкомеров

Машина для продольной резки MD-850 обладает особыми преимуществами для обработки тонких материалов благодаря диапазону рабочей ширины 20 мм-820 мм и возможности работы с толщиной от 0,3 мм до 3,0 мм в первичном диапазоне. Система питания машины мощностью 138,5 кВт обеспечивает точное управление, необходимое для обработки тонких материалов, а возможность регулировки скорости в диапазоне 1-250 м/мин позволяет оптимизировать работу с различными типами материалов.

Основные технические характеристики:

- Рабочая ширина: 20 мм - 820 мм

- Диапазон толщины материала: 0,3 мм - 3,0 мм (основная), возможность до 12 мм

- Скорость обработки: переменная 1-250 м/мин

- Мощность системы: 138,5 кВт

- Грузоподъемность рулона: 10-35 тонн (настраивается)

Преимущества для применения в тонких калибрах:

- Точные системы позиционирования лезвий, подходящие для жестких требований к допускам

- Регулируемая скорость позволяет оптимизировать работу с различными материалами

- Компактная конструкция подходит для помещений с ограниченным пространством

- Гибкая обработка рулонов позволяет удовлетворить различные производственные требования

Сравнительный анализ с другими моделями

Для предприятий, рассматривающих варианты оборудования, понимание возможностей различных моделей помогает принять взвешенное решение:

| Модель | Рабочая ширина | Мощность | Основные приложения |

|---|---|---|---|

| MD-850 | 20-820 мм | 138,5 КВТ | Прецизионная обработка тонколистового металла |

| MD-1350 | 300-1300 мм | 318.5KW | Средние объемы производства |

| MD-1650 | 300-1650 мм | 422.5KW | Обработка больших объемов |

| MD-2200 | 300-2150 мм | 422.5KW | Максимальная ширина |

Соображения по выбору:

- Требования к объему производства и распределение материала по ширине

- Требования к качеству и допуску

- Ограничения по площади помещений и возможности инфраструктуры

- Планы будущего расширения и ожидания разнообразия материалов

Техническое обслуживание и долгосрочные характеристики

Профилактическое обслуживание лопастных систем

Требования к ежедневному осмотру:

- Визуальный контроль состояния и выравнивания лезвий

- Проверка расхода и чистоты смазочно-охлаждающей жидкости

- Проверьте работу и калибровку системы натяжения

- Зафиксируйте все наблюдения и опасения

Еженедельные задачи по обслуживанию:

- Детальный осмотр и измерение лезвий

- Очистка систем резки и циркуляции жидкости

- Смазка механических компонентов

- Проверка производительности с помощью тестовых разрезов

Ежемесячное комплексное обслуживание:

- Полная оценка и настройка системы лезвий

- Проверка и калибровка прецизионных измерений

- Анализ и оптимизация производительности системы

- Документирование моделей износа и потребностей в замене

Стратегии оптимизации производительности

Подход, основанный на постоянном совершенствовании:

- Регулярный анализ данных о качестве с целью выявления тенденций и возможностей

- Сбор и реализация отзывов операторов

- Оптимизация параметров процесса на основе производственного опыта

- Обновление технологий и оценка расширения возможностей

Управление затратами:

- Отслеживание срока службы лезвий и затрат на их замену для различных областей применения

- Контроль времени установки и повышение эффективности

- Оценка снижения количества брака и улучшения качества

- Оценка общей эффективности и использования оборудования

Заключение и лучшие практики

Достижение Неизменно высокое качество резки тонколистового металла на станке MD-850 требует дисциплинированного процесса настройки ножей, основанного на данных которая объединяет глубокое понимание характеристик материала с точными, повторяемыми протоколами настройки. Ведущие операторы отрасли продемонстрировали, что, когда параметры настройки, такие как зазор между лезвиями, выравнивание оправки и натяжение рулона, строго оптимизируются и постоянно контролируются с помощью передовых измерительных инструментов, результатом является значительное сокращение дефектов кромок, уровень брака ниже 4% и повышенная скорость проходки, превышающая 250 метров в минуту. Например, недавнее применение в производстве воздуховодов HVAC показало увеличение общего выхода продукции на 20% и трехкратное увеличение срока службы лезвий после внедрения систематической настройки и рекомендаций MaxDo по управлению процессом в режиме реального времени.

За пределами технической точности, Инвестиции в комплексное обучение операторов и подробную процедурную документацию имеют большое значение для поддержания постоянного качества и эффективности работы. Предприятия, занимающиеся обработкой тонкомерных рулонов, получают значительные преимущества от интеграции систем статистического контроля процессов и цифрового мониторинга, которые позволяют заблаговременно устранять неполадки и совершенствовать процесс. Приверженность MaxDo инновациям и поддержке гарантирует, что каждое внедрение MD-850 сопровождается индивидуальными техническими консультациями, что позволяет производителям не только удовлетворять, но и превосходить растущие требования клиентов с уверенностью и измеримой рентабельностью инвестиций. Постоянное совершенствование, основанное на этих основных принципах, превращает настройку лезвий из рутинной задачи в стратегическое преимущество на конкурентных рынках металлообработки.