MD-850 para conductos HVAC: Precisión de ±0,1 mm | Retorno de la inversión de 18-24 meses

La cortadora MD-850 ofrece una precisión de ±0,1 mm para conductos de HVAC y paneles de electrodomésticos. Procesamiento de 20-820 mm de ancho y 0,3-12 mm de grosor con un retorno de la inversión de 18-24 meses. Equipo de procesamiento de metales con certificación ISO 9001.

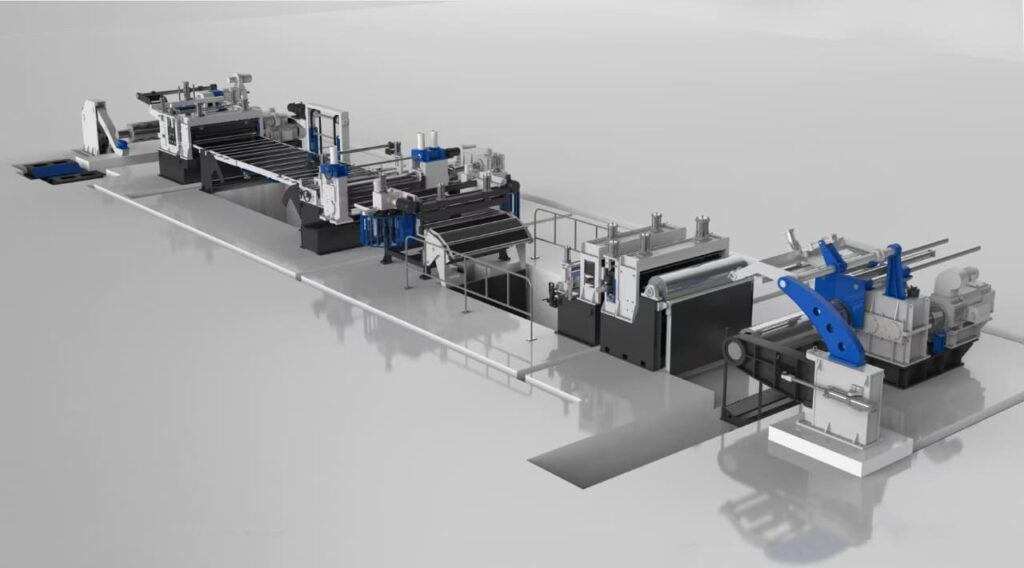

La línea de corte longitudinal de precisión MD-850 está a la vanguardia de la tecnología de procesamiento de metales, diseñada por expertos para satisfacer las exigentes demandas de la fabricación de conductos de calefacción, ventilación y aire acondicionado y paneles de electrodomésticos en 2025. Con una impresionante gama de procesamiento de Espesor de 0,3 a 12 mm y anchura de bobina de 300 a 820 mmEl MD-850 alcanza los mejores resultados de la industria. precisión dimensional de ±0,1 mmgarantizando tolerancias de anchura constantes, críticas para la precisión del ensamblaje. Su avanzado sistema de control de la tensión y la configuración de precisión de la cuchilla giratoria proporcionan bordes sin rebabas que mejoran la calidad de la superficie, reducen el acabado posterior y evitan problemas de montaje, lo que resulta clave para mantener un alto rendimiento de la producción y la fiabilidad del producto en diversos tipos de materiales, desde acero galvanizado hasta acero inoxidable. Esta máquina, que funciona a velocidades de hasta 250 metros por minuto con una potencia compacta de 138,5 kW, ofrece flexibilidad y alto rendimiento, lo que permite a los fabricantes de equipos de climatización y electrodomésticos optimizar la eficacia, reducir los residuos y acelerar el retorno de la inversión, normalmente en un plazo de 18 a 24 meses.

Esta línea de corte longitudinal de vanguardia se ve reforzada por el éxito de las aplicaciones en el mundo real, incluida la integración en proveedores de HVAC de primer nivel que han logrado mejoras significativas en el rendimiento y la consistencia de la calidad de los bordes, apoyando directamente los estrictos estándares de calidad de las principales marcas mundiales de electrodomésticos. El diseño modular de la MD-850 y su capacidad de ajuste automático de la anchura permiten una adaptación perfecta a los distintos volúmenes de producción y especificaciones de materiales, lo que refleja el compromiso de MaxDo con la innovación y la excelencia operativa. La línea, certificada según la norma ISO 9001, es un ejemplo de ingeniería robusta combinada con automatización inteligente, lo que la convierte en un elemento clave para el procesamiento de metales de precisión en el competitivo panorama actual de la calefacción, ventilación y aire acondicionado y la fabricación de electrodomésticos.

Comprensión de los requisitos de procesamiento de metales de HVAC y electrodomésticos

Retos de la fabricación de conductos HVAC

Diversidad de materiales y variaciones de grosor

La fabricación de conductos de calefacción, ventilación y aire acondicionado (HVAC) implica el procesamiento de varios tipos de materiales en series de producción individuales. El acero galvanizado suele oscilar entre 0,5 mm para aplicaciones residenciales y 1,5 mm para instalaciones comerciales, mientras que las aplicaciones de acero inoxidable requieren capacidades de procesamiento de hasta 2,0 mm de grosor. Cada material presenta características de corte distintas que afectan a la selección de la hoja, la velocidad de corte y los resultados de calidad del filo.

Requisitos dimensionales críticos

El montaje de conductos rectangulares exige tolerancias de anchura precisas para garantizar un ajuste correcto durante la instalación. La práctica industrial estándar requiere una precisión de ±0,5 mm de anchura para aplicaciones residenciales y ±0,25 mm para instalaciones comerciales. Estas tolerancias repercuten directamente en las operaciones de conformado posteriores y en la calidad del producto final.

Preservación de la calidad de la superficie

Los revestimientos galvanizados deben permanecer intactos durante el procesamiento para mantener la resistencia a la corrosión. Los métodos de corte tradicionales suelen dañar los revestimientos protectores, lo que provoca una corrosión prematura y reclamaciones de garantía. Las técnicas avanzadas de corte longitudinal preservan la integridad del revestimiento gracias al contacto controlado de la cuchilla y a la reducción de la distorsión del material.

Especificaciones de procesamiento del panel de aparatos

Mantenimiento del acabado superficial

La fabricación de electrodomésticos requiere procesar paneles de acero prepintado y acero inoxidable manteniendo la calidad original de la superficie. Los arañazos visibles o las imperfecciones de la superficie provocan costosas repeticiones o el rechazo de componentes. Los métodos de procesado deben tener en cuenta las películas protectoras y los tratamientos superficiales especializados.

Normas de calidad de las aristas

Unos cantos sin rebabas son esenciales para una manipulación segura durante las operaciones de montaje y para evitar que la pintura se desconche durante los procesos de conformado posteriores. La rectitud de los cantos afecta a la alineación de las piezas durante el montaje automatizado, lo que repercute directamente en la eficacia de la producción y la calidad del producto final.

Complejidad de la gama de materiales

Los aparatos modernos utilizan diversos materiales, como acero prepintado (0,6-1,2 mm), acero inoxidable de los grados 304 y 316 (0,8-3,0 mm) y aleaciones especializadas para aplicaciones específicas. Los equipos de procesado deben adaptarse a esta diversidad de materiales sin comprometer la calidad ni requerir grandes cambios en la configuración.

Soluciones técnicas para el procesamiento de metales de precisión

Principios de la tecnología avanzada de corte longitudinal

Ingeniería de sistemas blade

Las líneas de corte longitudinal modernas utilizan sistemas de cuchillas diseñados con precisión que mantienen una geometría de corte constante durante toda la operación. Los materiales de las cuchillas se seleccionan en función de los materiales procesados: acero rápido (HSS) para aplicaciones estándar y cuchillas con punta de carburo para materiales exigentes como el acero inoxidable.

Sistemas de control de tensión

La tensión adecuada del material evita la distorsión de los bordes y garantiza la precisión dimensional. Los sistemas avanzados utilizan una regulación de tensión servocontrolada que se ajusta automáticamente en función de las propiedades del material y la velocidad de procesamiento. Esto evita que el material se estire y comprometa las dimensiones finales.

Mecanismos de ajuste de la anchura

Los cambios rápidos de anchura son esenciales para una programación eficaz de la producción. Los equipos modernos cuentan con un sistema de posicionamiento servoaccionado de los ejes que permite realizar ajustes de anchura precisos sin intervención manual, lo que reduce el tiempo de preparación y mejora la flexibilidad de la producción.

Optimización de la velocidad de procesamiento

Parámetros de velocidad específicos del material

Los distintos materiales requieren velocidades de procesado optimizadas para conseguir la calidad de canto deseada. El acero galvanizado fino puede procesarse normalmente a velocidades más altas (150-200 m/min), mientras que el acero inoxidable más grueso requiere velocidades reducidas (80-120 m/min) para mantener los estándares de calidad del canto.

Equilibrio entre calidad y productividad

Los responsables de producción deben equilibrar la velocidad de procesamiento con los requisitos de calidad. Las velocidades más altas aumentan el rendimiento pero pueden comprometer la calidad de los bordes, especialmente con materiales difíciles. Conocer los límites de velocidad específicos de cada material evita problemas de calidad y maximiza la productividad.

Capacidades técnicas de la línea de corte longitudinal MD-850

Basada en especificaciones técnicas, la MD-850 responde a los requisitos específicos de la fabricación de aparatos de calefacción, ventilación y aire acondicionado mediante soluciones de ingeniería:

Parámetros de trabajo

- Anchura: 20-820mm se adapta tanto a las tiras estrechas de HVAC como a los paneles anchos de los aparatos

- Capacidad de grosor: 0,3-3,0 mm / 1,5-6 mm / 2-8 mm / 4-12 mm cubre las gamas de materiales estándar

- Velocidad de procesamiento: Control de velocidad variable de 1-250 m/min para optimizar el material

- Capacidad de la bobina: La capacidad de manipulación de 10-35 toneladas admite tamaños de bobina de producción estándar

- Eficiencia energética: 138,5 kW de consumo equilibrado para un mayor rendimiento y eficiencia energética

Análisis comparativo con modelos de la serie MD

| Modelo | Anchura (mm) | Potencia (kW) | Aplicaciones típicas |

|---|---|---|---|

| MD-850 | 20-820 | 138.5 | HVAC, electrodomésticos, procesamiento de anchura media |

| MD-1350 | 300-1300 | 318.5 | Automoción, aplicaciones de paneles más anchos |

| MD-1650 | 300-1650 | 422.5 | Procesamiento industrial pesado |

| MD-2200 | 300-2150 | 422.5 | Capacidad de anchura máxima |

Las especificaciones de la MD-850 se ajustan a los requisitos típicos de fabricación de aparatos de calefacción, ventilación y aire acondicionado, ofreciendo una capacidad óptima sin un consumo excesivo de energía para materiales de menos de 820 mm de ancho.

Directrices para el tratamiento de materiales

Procesado de acero galvanizado

Consideraciones sobre la gama de espesores

- 0,5-1,0 mm: Aplicaciones de conductos residenciales que requieren un procesamiento de alta velocidad

- 1,0-1,5 mm: Conductos comerciales con velocidades de procesamiento moderadas

- 1,5-2,0 mm: Aplicaciones pesadas que requieren parámetros de corte controlados

Técnicas de conservación de revestimientos

La integridad del revestimiento galvanizado depende de la selección adecuada de la cuchilla y de los parámetros de corte. Los bordes afilados de las cuchillas minimizan los daños al revestimiento, mientras que las fuerzas de corte controladas evitan una deformación excesiva del material que podría agrietar los revestimientos protectores.

Aplicaciones de acero inoxidable

Tratamiento específico de los grados

- Grado 304: Aplicaciones generales de electrodomésticos, requisitos de corte moderados

- Grado 316: Aplicaciones resistentes a la corrosión, requiere materiales de cuchilla especializados

- Grados de acabado superficial: Los acabados espejo y cepillado requieren métodos de tratamiento de protección

Optimización de la calidad de los bordes

El mecanizado de acero inoxidable requiere una separación precisa de las cuchillas y velocidades de corte controladas para evitar el endurecimiento por deformación y mantener la rectitud de los bordes. Unos parámetros adecuados garantizan una calidad uniforme en diferentes espesores.

Consideraciones sobre la aplicación

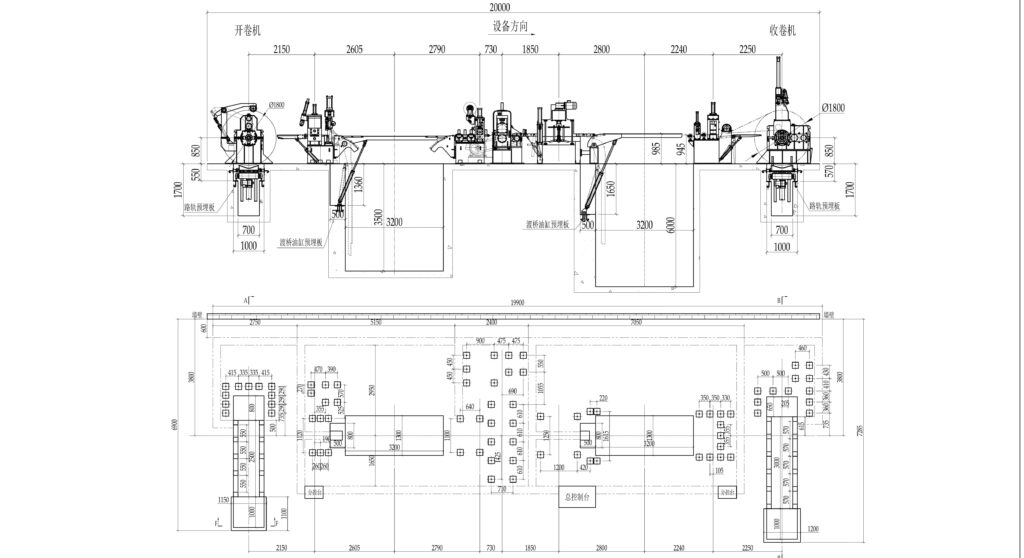

Requisitos de las instalaciones

Infraestructuras eléctricas

Los 138,5 kW de potencia que necesita el MD-850 requieren una infraestructura eléctrica adecuada. Una fuente de alimentación trifásica estándar con regulación de tensión adecuada garantiza un rendimiento constante y evita problemas de calidad relacionados con la alimentación.

Planificación del espacio

La instalación de una línea de corte longitudinal requiere tener en cuenta el equipo de manipulación de materiales, las distancias de seguridad y el acceso para el mantenimiento. Una planificación adecuada de la disposición optimiza la eficiencia del flujo de trabajo y garantiza un funcionamiento seguro.

Requisitos de formación operativa

Desarrollo de las capacidades de los operadores

Una aplicación satisfactoria requiere operarios formados que conozcan las propiedades de los materiales, la selección de cuchillas y los procedimientos de control de calidad. Una formación adecuada evita daños en los equipos y garantiza una calidad de producción constante.

Protocolos de mantenimiento

Los programas de mantenimiento periódico preservan la precisión de los equipos y evitan tiempos de inactividad inesperados. Los programas de mantenimiento preventivo abordan la sustitución de cuchillas, la verificación de la calibración y los procedimientos de inspección de componentes.

Control de calidad y optimización de procesos

Verificación de la precisión dimensional

Protocolos de medición

Las mediciones periódicas de la anchura con equipos de medición calibrados garantizan una precisión dimensional constante. Los métodos de control estadístico de procesos identifican las tendencias antes de que afecten a la calidad del producto.

Evaluación de la calidad de las aristas

La inspección visual y la evaluación táctil de los bordes cortados verifican los niveles de calidad aceptables. Los criterios de calidad estandarizados garantizan una evaluación coherente entre los distintos operarios y turnos.

Documentación de parámetros de proceso

Ajustes específicos del material

La documentación de los parámetros óptimos de procesamiento para distintos materiales permite una configuración coherente y reduce el ensayo y error durante los cambios de producción. Esta información resulta muy valiosa para formar a nuevos operarios y solucionar problemas de calidad.

Control del rendimiento

El seguimiento de las velocidades de procesamiento, las métricas de calidad y la utilización de los equipos proporciona datos para iniciativas de mejora continua y ayuda a identificar oportunidades de optimización.

Normas y buenas prácticas del sector

Requisitos de seguridad

Cumplimiento de la OSHA

Los equipos de procesamiento de metales deben cumplir las normas OSHA pertinentes sobre protección de máquinas, seguridad eléctrica y exposición al ruido. Unos protocolos de seguridad adecuados protegen a los operarios y garantizan el cumplimiento de la normativa.

Normas internacionales

Los equipos diseñados para mercados internacionales deben cumplir los requisitos pertinentes de marcado CE y las normas de seguridad locales. Esto garantiza una amplia aplicabilidad y facilita las instalaciones internacionales.

Sistemas de gestión de la calidad

Integración de ISO 9001

Los sistemas de gestión de la calidad deben incorporar las operaciones de la línea de corte longitudinal dentro de procedimientos documentados para la manipulación de materiales, el control de procesos y la inspección final. De este modo se garantizan unos resultados de calidad coherentes y se apoyan las iniciativas de mejora continua.

Consideraciones económicas

Análisis de las inversiones de capital

Criterios de selección de equipos

La elección del equipo de corte longitudinal adecuado implica equilibrar los requisitos de capacidad con la inversión de capital. El moderado consumo de energía y la gama de anchuras de la MD-850 ofrecen soluciones rentables para las instalaciones que procesan materiales dentro de sus especificaciones.

Coste total de propiedad

Además del coste inicial del equipo, hay que tener en cuenta los gastos corrientes, como el consumo de energía, la sustitución de las cuchillas, los requisitos de mantenimiento y la formación del operario. Estos factores influyen significativamente en los costes operativos a largo plazo.

Evaluación del impacto en la productividad

Mejora del rendimiento

El corte automatizado suele aumentar la velocidad de procesamiento en comparación con los métodos de corte manual, al tiempo que mejora la uniformidad. La cuantificación de estas mejoras ayuda a justificar las inversiones en equipos y a establecer las expectativas de rendimiento.

Calidad Reducción de costes

La calidad constante de los cantos y la precisión dimensional reducen los costes de reprocesado y desecho. Este ahorro representa a menudo una parte significativa de la reducción de costes global conseguida mediante la actualización de los equipos.

Conclusión

La línea de corte longitudinal de precisión MD-850 ejemplifica la dedicación de MaxDoMachine a ofrecer precisión y eficacia operativa inigualables para la producción de conductos HVAC y paneles de electrodomésticos. Con su capacidad de ingeniería para manejar anchos de 20 a 820 mm y espesores que van de 0,3 a 12 mm, la MD-850 garantiza tolerancias excepcionales de ±0,1 mm en la anchura de la rendija a la vez que se minimizan los defectos de rebabas y bordes, críticos para mantener la integridad del ensamblaje posterior y la calidad del acabado superficial. Su sistema de control de velocidad variable y 138,5 kW de eficiencia energética permiten una adaptación perfecta a diversos volúmenes de producción y materiales, desde el galvanizado hasta el acero inoxidable, ayudando a los fabricantes a conseguir un rendimiento optimizado sin comprometer el rendimiento o la calidad del material.

Más allá de sus proezas técnicas, el éxito del despliegue del MD-850 depende de preparación integral de las instalaciones, formación rigurosa de los operarios y regímenes de mantenimiento a medida-Todo ello con el apoyo del equipo de ingenieros expertos de MaxDo, que ofrece asesoramiento integral desde la selección del equipo hasta la instalación y la optimización del proceso. Los estudios de casos industriales del mundo real destacan el impacto de la MD-850, que muestra a los fabricantes reduciendo la chatarra en más de 4% y acortando los plazos de producción en hasta 15%, lo que contribuye directamente a mejorar la competitividad y a acelerar los ciclos de retorno de la inversión en un plazo de 18-24 meses. La integración de esta línea en entornos de fabricación modernos permite soluciones de procesamiento de metales robustas y escalables que mejoran la calidad del producto, la consistencia operativa y la rentabilidad general para los exigentes mercados de HVAC y electrodomésticos.