Выбор между продольной и поперечной резкой для рулонов алюминия, нержавеющей и низкоуглеродистой стали

Линии продольной резки отлично справляются с преобразованием широких рулонов в множество узких полос, сохраняя при этом форму рулона, что делает их идеальными для производства труб, рулонной штамповки и изготовления деталей.

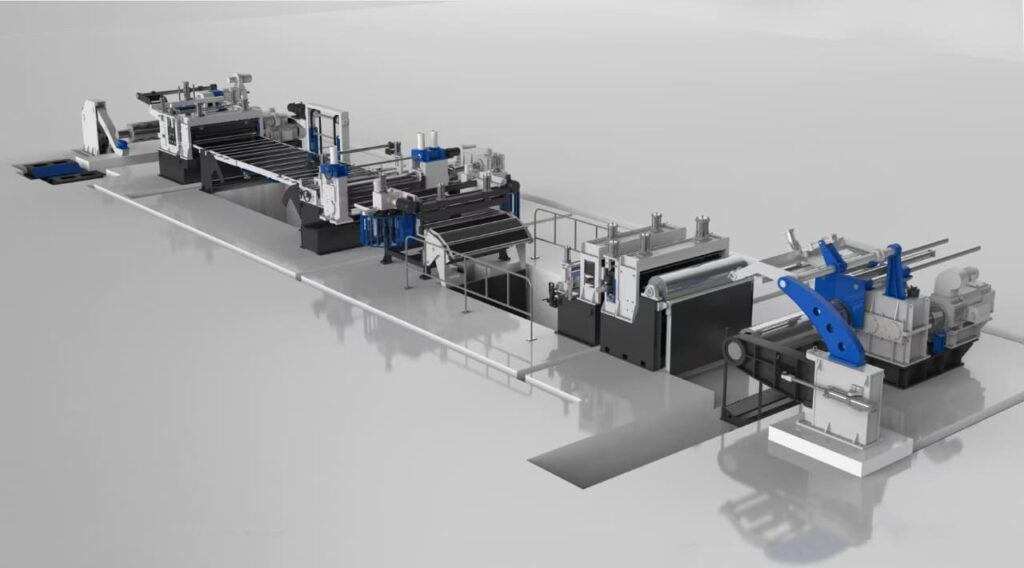

Руководители производства, ориентирующиеся в сложностях современной обработки металлических рулонов, сталкиваются с необходимостью выбора оборудования, от которого в решающей степени зависит эффективность работы и оптимизация материалов: выбор между современными линиями продольной резки и линиями продольной резки (CTL) для рулонов алюминия, нержавеющей стали и низкоуглеродистой стали. Каждая из этих технологий обслуживает различные производственные профили: линии продольной резки обеспечивают прецизионную ширину полос с превосходным качеством кромок, необходимых для непрерывного производства в электронной, автомобильной и строительной отраслях, а линии CTL обеспечивают большие объемы плоских листов с точным раскроем по длине, необходимых для производства толстолистовой стали, например, конструкционных панелей и промышленных компонентов.

Инвестиции в правильное оборудование для обработки рулонов напрямую влияют на выход материала, производительность и долгосрочную экономическую эффективность. Неправильный выбор может привести к росту эксплуатационных расходов до 30%, а также к снижению качества продукции и конкурентоспособности на рынке. Реальные примеры подтверждают, что современные линии продольной резки, оснащенные автоматизированными системами контроля зазора между ножами и сервоприводным управлением натяжением, позволяют сократить количество брака в тонких алюминиевых листах до 20%, сохраняя целостность поверхности и сводя к минимуму упрочнение. В то же время линии CTL используют прецизионное выравнивание и технологию тандемных ножниц для обеспечения жестких допусков по длине и плоскостности листов из нержавеющей и низкоуглеродистой стали толщиной более 12 мм, а автоматизация позволяет сократить количество ручных операций и ускорить производственные циклы.

Компания MaxDoMachine сочетает передовую автоматизацию с проверенной механической прочностью, что обеспечивает оптимизированную обработку рулонов с учетом специфических свойств сплавов и требований конечного использования. Данное руководство представляет собой экспертную базу, основанную на техническом анализе и отраслевых примерах, которая позволяет лицам, принимающим решения, максимизировать отдачу от инвестиций и согласовать операционные цели с меняющимися требованиями рынка.

Понимание требований к обработке сердцевины: Анализ расщепления и CTL

Когда линии продольной резки обеспечивают высокую рентабельность инвестиций

Операции продольного раскроя отлично работают, когда ваш производственный профиль соответствует конкретным эксплуатационным характеристикам. Эти системы преобразуют широкие основные рулоны в множество узких полос путем точной продольной резки, сохраняя при этом форму рулона, что необходимо для эффективности последующей обработки.

Линии продольной резки обеспечивают оптимальную производительность, когда:

- Доминирует производство полос: 60% или большее количество вашей продукции требует узких или средних полос

- Необходимы несколько выходов: Установки с одной катушкой, производящие 3-8 полос, обеспечивают максимальную производительность

- Преимущества рулонной формы: Непрерывная подача материала на перерабатывающие предприятия

- Гибкость переменной ширины: Технические требования заказчика требуют частого изменения ширины

Для получения подробной технической информации о том, как современные системы продольной резки достигают этих преимуществ, ознакомьтесь с нашими руководство по усовершенствованным линиям продольной резки металла.

Ключевые показатели эффективности, благоприятствующие продольной резке:

- Ширина полос от 20 мм до 2 150 мм (в зависимости от мощности оборудования)

- Коэффициент использования материала превышает 95% при надлежащей настройке

- Скорость обработки до 250 м/мин для оптимальных материалов

- Время переналадки сократилось до 15-30 минут при использовании опытных операторов

Оптимизация линии CTL для производства плоских листов

Линии резки по длине - это то, что нужно, когда производство плоских листов является вашей основной задачей. Эти системы разматывают материал, устраняют смещение рулонов благодаря точному выравниванию и производят плоские листы с точными размерами, готовые к процессу изготовления.

Линии CTL обеспечивают превосходную производительность при:

- Требования к плоской простыне превышают 70% от объема производства

- Точность размеров имеет решающее значение: Требуются допуски в пределах ±0,15 мм

- Планируется интеграция производства: Прямая подача на операции штамповки, сварки или сборки

- Стандартные размеры доминируют: Одинаковые размеры листов обеспечивают эффективную обработку

Для всестороннего сравнения обеих технологий ознакомьтесь с нашим подробным анализом Металлорежущие станки и линии CTL.

Анализ обработки конкретного материала

Особенности обработки алюминиевых рулонов

Уникальные характеристики алюминия существенно влияют на выбор оборудования. Упрочняющие свойства и меньшая прочность на разрыв требуют специальных подходов к обработке для предотвращения растрескивания кромок и сохранения качества обработки поверхности.

Критические факторы обработки алюминия:

- Контроль натяжения: Более низкие настройки предотвращают растяжение материала и дефекты кромок

- Выбор лезвия: Специализированные геометрии оптимизируют качество резки алюминиевых сплавов

- Защита поверхности: Ролики с покрытием предотвращают появление царапин во время обработки

- Управление температурой: Повышение температуры влияет на стабильность размеров

Рекомендации по обработке:

- Скорость продольной резки: 80-150 м/мин для оптимального качества кромки

- Обработка CTL: Улучшенное выравнивание снижает склонность алюминия к свертыванию

- Срок службы лезвий: в 2-3 раза более длительные интервалы замены по сравнению с обработкой стали

Требования к обработке нержавеющей стали

Обработка нержавеющей стали требует применения мощного оборудования, поскольку более высокая прочность на разрыв и повышенная степень упрочнения при работе. Устойчивость материала к деформации требует точных систем управления и расширенных возможностей резки.

Стратегии оптимизации производства нержавеющей стали:

- Усовершенствованные системы резки: Ножницы повышенной грузоподъемности справляются с материалами повышенной прочности

- Точный контроль натяжения: Многозональные системы предотвращают искажение материала

- Передовые материалы для изготовления лезвий: Твердый сплав или керамика продлевают срок службы инструмента

- Мониторинг качества: Системы контроля кромок в реальном времени предотвращают распространение дефектов

Для получения конкретных рекомендаций по оптимизации обработки нержавеющей стали см. Руководство по оптимизации продольной резки металла в сравнении с заготовкой.

Преимущества обработки низкоуглеродистой стали

Применение низкоуглеродистой стали максимальная гибкость обработки с предсказуемыми характеристиками формования, подходящими как для операций продольной резки, так и для операций CTL. Неизменные свойства материала позволяют повысить скорость обработки и увеличить срок службы инструмента.

Сравнение технических процессов: Возможности оборудования

Передовая технология линий продольной резки

Современные линии продольной резки используют роторные ножевые системы с сервоуправлением с прецизионным контролем зазоров для обеспечения стабильного качества полосы на разных выходах. Интеграция передовых систем автоматизации снижает сложность настройки и повышает согласованность.

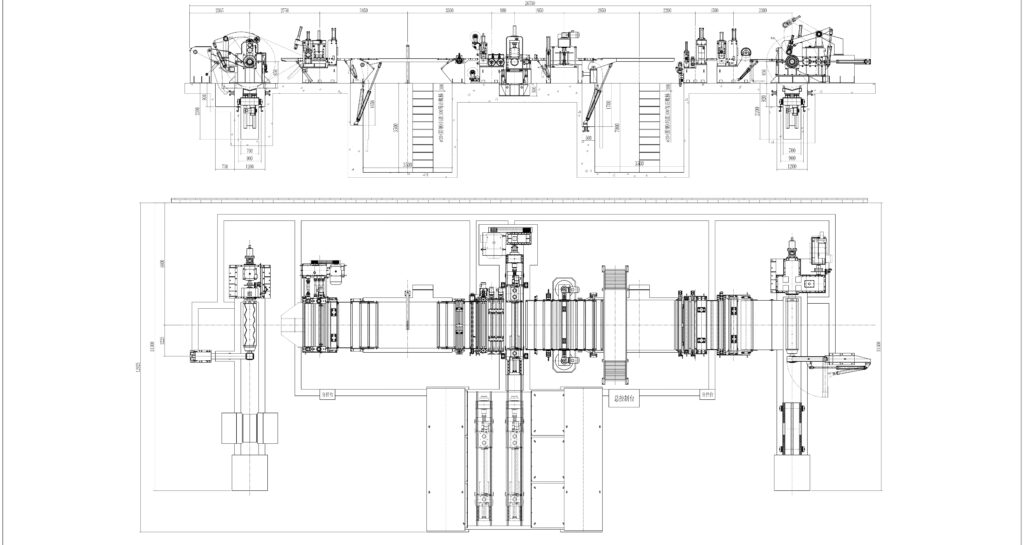

Технические характеристики оборудования серии MD:

Компактная линия продольной резки MD-850

Сайт Машина для продольной резки MD-850 обладает особыми преимуществами при обработке тонколистового материала:

- Рабочая ширина: производительность 20 мм - 820 мм

- Диапазон толщины: Возможность обработки 0,3 мм-12 мм

- Скорость обработки: До 250 м/мин

- Общая мощность: 138,5 кВт для эффективной работы

- Приложения: Идеально подходит для воздуховодов HVAC и панелей приборов

Для получения подробной информации о настройке лезвия обратитесь к нашим полное руководство по настройке лезвий для MD-850.

MD-1350 Рабочая лошадка среднего класса

- Рабочая ширина: 300 мм - 1 350 мм

- Общая мощность: 318.5KW

- Универсальность: Сбалансированная производительность для различных областей применения

MD-1650/2200 Системы для тяжелых условий эксплуатации

- MD-1650: Ширина 300 мм - 1650 мм, мощность 422,5 кВт

- MD-2200: Ширина 300 мм - 2 150 мм, мощность 422,5 кВт

- Приложения: Широкая обработка рулона для тяжелых условий эксплуатации

Получите исчерпывающую техническую информацию в нашем Внутри инженерного руководства MD-850.

Архитектура линии с разрезом по длине

Системы CTL интегрируются технология точного выравнивания с автоматизированными механизмами резки для производства плоских листов с точными размерами. Усовершенствованные системы сервомеханической резки обеспечивают допуски по длине в пределах ±0,15 мм.

Возможности системы:

- CT-850: максимальная ширина 820 мм, потребляемая мощность 93 кВт

- CT-1350: Средняя производительность с повышенной точностью управления

- CT-1650: Высокопроизводительная обработка для промышленного применения

Анализ рентабельности инвестиций и инвестиционные соображения

Комплексный анализ затрат

Для получения подробных расчетов окупаемости инвестиций и сравнения затрат на протяжении всего жизненного цикла ознакомьтесь с нашими Линии продольной резки в сравнении с линиями CTL 10-летнее руководство по стоимости жизненного цикла. Этот анализ включает в себя:

Инвестиционные диапазоны (приблизительно):

- Линии продольной резки: $150,000-$800,000 в зависимости от мощности

- Линии CTL: $200,000-$1,200,000 в зависимости от требований к точности

- Комбинированные системы: $400,000-$1,500,000 для интегрированных возможностей

Анализ операционных затрат

Долгосрочные операционные расходы часто превышают первоначальные капиталовложения в течение жизненного цикла оборудования:

- Потребление энергии: Нарезка обычно на 15-25% ниже, чем CTL

- Эксплуатационные расходы: Системы CTL требуют более высокого уровня технического обслуживания 20-30%

- Использование материалов: 95-98% достижимо с помощью продольной резки, 92-96% с помощью CTL

Система принятия решений для оптимального выбора оборудования

Рекомендации по отбору для конкретного приложения

Рекомендации для конкретной отрасли:

Автомобильная промышленность:

- Выбирайте прорезь для: Изготовление труб, деталей, изготовленных методом роликовой формовки

- Выберите CTL для: Штамповка, кузовные панели

Применение в строительстве:

- Выбирайте прорезь для: Кровельные планки, структурные элементы

- Выберите CTL для: Архитектурные панели, подача материала

Производство бытовой техники:

- Выбирайте прорезь для: Комбинированные полосы, непрерывная формовка

- Выберите CTL для: Панели для шкафов, прецизионные детали

Контроль качества и оптимизация производительности

Превосходство операций продольной резки

Неизменное качество ленты требует внимания к выбору ножа, оптимизации зазора и контролю натяжения. Передовые системы контроля позволяют вносить коррективы в режиме реального времени, предотвращая распространение дефектов.

Стратегии оптимизации качества:

- Системы контуров для входа/выхода: Контролируемая обработка с низким напряжением

- Автоматизированное позиционирование ножей: Улучшена согласованность настроек

- Мониторинг в режиме реального времени: Немедленная корректировка процесса

- Профилактическое обслуживание: Протоколы плановой замены лезвий

CTL Precision Control

Достижение точности размеров благодаря интегрированным системам нивелирования и измерения обеспечивает постоянное соответствие готовых к производству плоских листов заданным допускам.

Решения и техническая поддержка MaxdoMachine

MaxdoMachine's Более 20 лет опыта обработки металлов предлагает комплексные решения, оптимизированные для применения в производстве алюминия, нержавеющей стали и низкоуглеродистой стали. Узнайте больше о наследии и возможностях нашей компании на нашем сайте страница о нас.

Технические преимущества:

- Доказанное превосходство в области исследований и разработок: Передовые решения, подкрепленные богатым опытом

- Глобальная сеть поддержки: Местная техническая поддержка по всему миру

- Комплексные заводские решения: Полное управление проектом

- Сертификаты качества: Посмотреть наш официальный сертификаты и стандарты качества

Услуги комплексной поддержки

Доступные услуги:

- Техническая консультация: Инженерная поддержка приложений

- Экскурсии по заводу: Ознакомьтесь с нашими производственными возможностями через наш виртуальный тур по заводу

- Поддержка часто задаваемых вопросов: Ответы на общие вопросы в нашем обширный раздел часто задаваемых вопросов

- Программы обучения: Обучение операторов и технического обслуживания

Сделайте оптимальный выбор

Матрица быстрого принятия решений

Выбирайте линии продольной резки, когда:

- ✅ Производство полос составляет 60%+ от общего объема

- ✅ Требуется несколько узких выходов из одной установки

- ✅ Форма рулона выгодна для последующих операций

- ✅ Необходима гибкость переменной ширины

- ✅ Эффективность использования материалов имеет решающее значение

Выберите линии CTL, когда:

- ✅ Производство плоских листов превышает требования 70%

- ✅ Точность размеров в пределах ±0,15 мм.

- ✅ Планируется интеграция с автоматизированными системами производства

- ✅ В производстве преобладают стандартные размеры листа

- ✅ Требования к выравниванию исключают проблемы с установкой катушек

Профессиональные консультационные услуги

Инженерно-технические специалисты MaxDoMachine проводят углубленные консультации, основанные на данных, и подбирают решения для оборудования в точном соответствии с масштабами производства, особенностями сплавов и производственными задачами. Используя передовую аналитику и реальные показатели производительности, полученные в ходе недавних внедрений, например, наши машины для продольной резки серии MD сокращают количество алюминиевого лома на 18% при высокоскоростном производстве или линии CTL улучшают плоскостность листа из низкоуглеродистой стали в пределах допуска ±0,2 мм, наша команда гарантирует, что выбор оборудования напрямую приведет к измеримому повышению эффективности, производительности и рентабельности.

Для получения подробных спецификаций и индивидуальных конфигураций, соответствующих вашим уникальным потребностям в обработке рулонов алюминия, нержавеющей стали и низкоуглеродистой стали, обратитесь к нашим опытным специалистам. Их опыт выходит за рамки стандартных решений и включает в себя интеграцию адаптивной автоматизации и оптимизацию технического обслуживания, обеспечивая каждому клиенту надежные, перспективные инвестиции, которые максимизируют производительность и окупаемость инвестиций при минимизации времени простоя и эксплуатационных расходов.

Это стремление к точности и производительности подчеркивает лидерство MaxDoMachine в области передовых технологий обработки рулонов на 2025 год и далее.

Готовы ли вы оптимизировать свои операции по обработке металла? Свяжитесь с MaxdoMachine сегодня, чтобы получить всесторонний анализ ваших конкретных требований и индивидуальные рекомендации по оборудованию.