MD-850 для воздуховодов HVAC: точность ±0,1 мм | окупаемость 18-24 месяца

Станок для продольной резки MD-850 обеспечивает точность ±0,1 мм для воздуховодов HVAC и панелей приборов. Ширина 20-820 мм, толщина 0,3-12 мм с окупаемостью 18-24 месяца. Металлообрабатывающее оборудование, сертифицированное по стандарту ISO 9001.

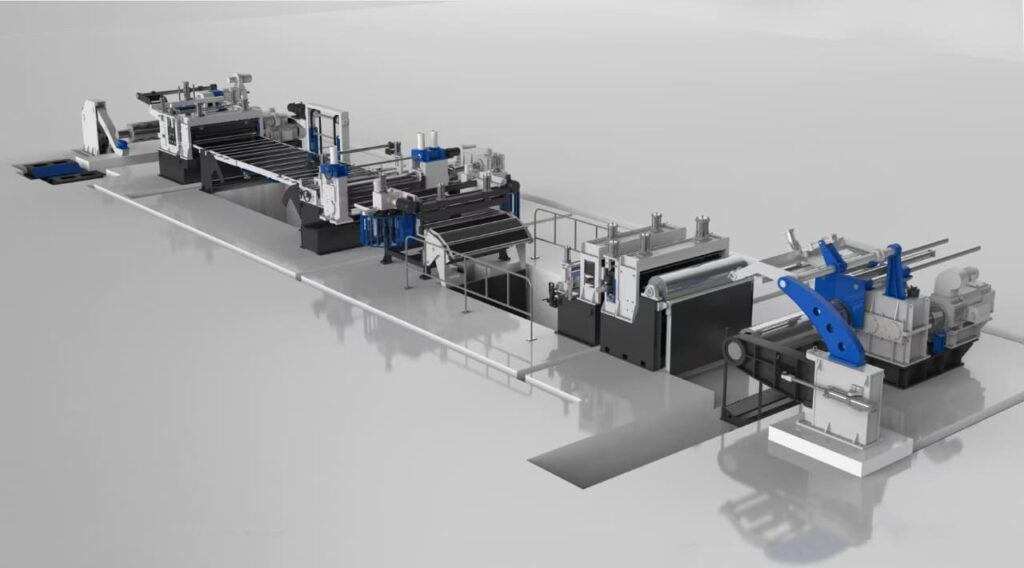

Прецизионная линия продольной резки MD-850 находится в авангарде технологий обработки металла, она разработана с учетом самых строгих требований, предъявляемых к производству воздуховодов HVAC и панелей приборов в 2025 году. С впечатляющим диапазоном обработки Толщина от 0,3 до 12 мм и ширина рулона от 300 до 820 ммMD-850 достигает лучших в отрасли показателей. точность размеров в пределах ±0,1 ммобеспечивая стабильные допуски по ширине, необходимые для точности сборки. Передовая система контроля натяжения и прецизионная установка вращающихся ножей обеспечивают отсутствие заусенцев на кромках, что улучшает качество поверхности, снижает последующую обработку и предотвращает проблемы при сборке - ключевой фактор для поддержания высокой производительности и надежности продукции из различных типов материалов, от оцинкованной стали до нержавеющей стали. Работая на скорости до 250 метров в минуту при компактной мощности 138,5 кВт, этот станок обеспечивает гибкость и высокую производительность, позволяя производителям систем отопления, вентиляции и кондиционирования воздуха и бытовой техники оптимизировать эффективность, сократить количество отходов и ускорить окупаемость инвестиций, как правило, в течение 18-24 месяцев.

Эта передовая линия продольной резки подкреплена успешным применением в реальных условиях, включая интеграцию с поставщиками HVAC уровня 1, которые добились значительного повышения производительности и стабильности качества кромок, непосредственно поддерживая строгие стандарты качества ведущих мировых брендов бытовой техники. Модульная конструкция MD-850 и возможности автоматической регулировки ширины позволяют легко адаптироваться к различным объемам производства и спецификациям материалов, что отражает стремление MaxDo к инновациям и операционному совершенству. Сертифицированная по стандарту ISO 9001, линия является примером надежной конструкции в сочетании с интеллектуальной автоматизацией, что делает ее ключевым инструментом для прецизионной обработки металла в современном конкурентном ландшафте производства систем отопления, вентиляции и кондиционирования воздуха и бытовой техники.

Понимание требований к обработке металла для систем отопления, вентиляции и кондиционирования воздуха и бытовой техники

Проблемы производства воздуховодов HVAC

Разнообразие материалов и вариации толщины

Производство воздуховодов HVAC подразумевает обработку нескольких типов материалов в рамках одного производственного цикла. Толщина оцинкованной стали обычно варьируется от 0,5 мм для жилых помещений до 1,5 мм для коммерческих объектов, в то время как для нержавеющей стали требуется обработка толщиной до 2,0 мм. Каждый материал имеет свои особенности резки, которые влияют на выбор лезвия, скорость резки и качество кромки.

Критические требования к размерам

Сборка прямоугольных воздуховодов требует точных допусков по ширине для обеспечения правильной подгонки при монтаже. Стандартная промышленная практика требует точности ширины ±0,5 мм для жилых помещений и ±0,25 мм для коммерческих объектов. Эти допуски напрямую влияют на последующие операции формовки и качество конечного продукта.

Сохранение качества поверхности

Для сохранения коррозионной стойкости оцинкованные покрытия должны оставаться неповрежденными в процессе обработки. Традиционные методы резки часто повреждают защитные покрытия, что приводит к преждевременной коррозии и гарантийным обязательствам. Передовые технологии продольной резки сохраняют целостность покрытия благодаря контролируемому контакту лезвий и уменьшению деформации материала.

Технические характеристики обработки панели приборов

Уход за поверхностной отделкой

Производство бытовой техники требует обработки предварительно окрашенных панелей из стали и нержавеющей стали с сохранением исходного качества поверхности. Видимые царапины или дефекты поверхности приводят к дорогостоящей доработке или отбраковке деталей. Методы обработки должны учитывать защитные пленки и специальные методы обработки поверхности.

Стандарты качества кромки

Кромки без заусенцев необходимы для безопасного обращения при сборке и предотвращения скалывания краски в процессе последующего формования. Прямолинейность кромок влияет на выравнивание деталей при автоматизированной сборке, что напрямую влияет на эффективность производства и качество конечной продукции.

Сложность диапазона материалов

В современных приборах используются различные материалы, включая предварительно окрашенную сталь (0,6-1,2 мм), нержавеющую сталь марок 304 и 316 (0,8-3,0 мм), а также специализированные сплавы для конкретных применений. Технологическое оборудование должно учитывать такое разнообразие материалов без ущерба для качества или необходимости внесения значительных изменений в настройки.

Технические решения для прецизионной обработки металлов

Принципы передовой технологии продольной резки

Проектирование блейд-систем

В современных линиях продольной резки используются точно разработанные системы ножей, которые поддерживают постоянную геометрию реза на протяжении всей работы. Материалы лезвий выбираются в зависимости от обрабатываемых материалов - быстрорежущая сталь (HSS) для стандартных применений и лезвия с твердосплавными наконечниками для сложных материалов, таких как нержавеющая сталь.

Системы контроля натяжения

Правильное натяжение материала предотвращает искажение кромок и обеспечивает точность размеров. В передовых системах используется сервоуправляемая регулировка натяжения, которая автоматически настраивается в зависимости от свойств материала и скорости обработки. Это предотвращает растяжение материала, которое может нарушить конечные размеры.

Механизмы регулировки ширины

Быстрые изменения ширины необходимы для эффективного планирования производства. Современное оборудование оснащено сервоприводом позиционирования оправки, который обеспечивает точную регулировку ширины без ручного вмешательства, сокращая время настройки и повышая гибкость производства.

Оптимизация скорости обработки

Параметры скорости для конкретного материала

Для достижения требуемого качества кромки различные материалы требуют оптимальной скорости обработки. Тонкая оцинкованная сталь обычно обрабатывается на более высоких скоростях (150-200 м/мин), в то время как более толстая нержавеющая сталь требует более низких скоростей (80-120 м/мин) для поддержания стандартов качества кромки.

Баланс между качеством и производительностью

Руководители производства должны соблюдать баланс между скоростью обработки и требованиями к качеству. Повышение скорости увеличивает производительность, но может ухудшить качество кромок, особенно при работе со сложными материалами. Понимание предельных скоростей для конкретного материала позволяет избежать проблем с качеством и увеличить производительность.

Технические возможности линии продольной резки MD-850

Основываясь на технических характеристиках, MD-850 отвечает специфическим требованиям производства систем отопления, вентиляции и кондиционирования воздуха и бытовой техники благодаря продуманным решениям:

Рабочие параметры

- Диапазон ширины: 20-820 мм позволяет разместить как узкие планки HVAC, так и широкие панели приборов

- Возможность определения толщины: 0,3-3,0 мм / 1,5-6 мм / 2-8 мм / 4-12 мм охватывает стандартные диапазоны материалов

- Скорость обработки: 1-250 м/мин с переменной скоростью для оптимизации материала

- Емкость катушки: Способность выдерживать нагрузку 10-35 тонн поддерживает стандартные размеры рулонов для производства

- Энергоэффективность: 138,5 кВт потребляемой мощности, сбалансированной по производительности и энергоэффективности

Сравнительный анализ с моделями серии MD

| Модель | Диапазон ширины (мм) | Мощность (кВт) | Типовые применения |

|---|---|---|---|

| MD-850 | 20-820 | 138.5 | ОВКВ, бытовая техника, обработка средней ширины |

| MD-1350 | 300-1300 | 318.5 | Автомобили, широкие панели |

| MD-1650 | 300-1650 | 422.5 | Сверхмощная промышленная обработка |

| MD-2200 | 300-2150 | 422.5 | Возможность максимальной ширины |

Технические характеристики MD-850 соответствуют типичным требованиям к производству систем отопления, вентиляции и кондиционирования воздуха и бытовой техники, обеспечивая оптимальную производительность без чрезмерного потребления энергии для материалов шириной менее 820 мм.

Рекомендации по обработке материалов

Обработка оцинкованной стали

Учет диапазона толщины

- 0,5-1,0 мм: Применение воздуховодов в жилых помещениях, требующее высокоскоростной обработки

- 1,0-1,5 мм: Коммерческие воздуховоды с умеренной скоростью обработки

- 1,5-2,0 мм: Тяжелые условия эксплуатации, требующие контролируемых параметров резки

Методы консервации покрытий

Целостность оцинкованного покрытия зависит от правильного выбора лезвия и параметров резки. Острые кромки лезвия минимизируют повреждение покрытия, а контролируемое усилие резания предотвращает чрезмерную деформацию материала, которая может привести к растрескиванию защитных покрытий.

Применение нержавеющей стали

Обработка в зависимости от класса

- 304 класс: Применение в бытовой технике, умеренные требования к резке

- 316 класс: Коррозионностойкое применение, требует специальных материалов для изготовления лезвий

- Степени чистоты поверхности: Зеркальные и матовые покрытия требуют защитных методов обработки

Оптимизация качества кромок

Обработка нержавеющей стали требует точных зазоров и контролируемой скорости резания для предотвращения закалки и сохранения прямолинейности кромок. Правильно подобранные параметры обеспечивают стабильное качество в различных диапазонах толщины.

Соображения по реализации

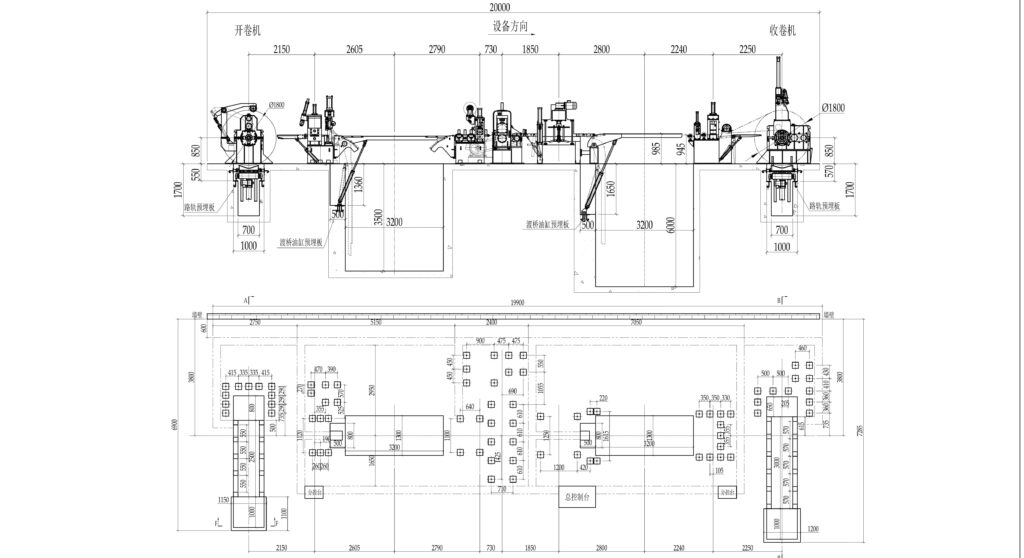

Требования к помещению

Энергетическая инфраструктура

Потребляемая мощность MD-850 138,5 кВт требует наличия соответствующей электрической инфраструктуры. Стандартный трехфазный источник питания с соответствующей регулировкой напряжения обеспечивает стабильную работу и предотвращает проблемы, связанные с качеством электроэнергии.

Планирование площади

Установка линии продольной резки требует учета оборудования для перемещения материалов, безопасных зазоров и доступа для обслуживания. Правильное планирование планировки оптимизирует эффективность рабочего процесса и обеспечивает безопасность эксплуатации.

Требования к оперативной подготовке

Повышение квалификации операторов

Для успешного внедрения требуется обученный оператор, понимающий свойства материалов, выбор ножей и процедуры контроля качества. Правильное обучение предотвращает повреждение оборудования и обеспечивает стабильное качество продукции.

Протоколы технического обслуживания

Регулярное техническое обслуживание сохраняет точность оборудования и предотвращает непредвиденные простои. Программы профилактического обслуживания предусматривают замену лезвий, проверку калибровки и осмотр компонентов.

Контроль качества и оптимизация процессов

Проверка точности размеров

Протоколы измерений

Регулярные измерения ширины с помощью калиброванного измерительного оборудования обеспечивают постоянную точность размеров. Методы статистического контроля процессов позволяют выявить тенденции до того, как они повлияют на качество продукции.

Оценка качества кромки

Визуальный осмотр и тактильная оценка кромок среза подтверждают приемлемый уровень качества. Стандартизированные критерии качества обеспечивают последовательную оценку для разных операторов и смен.

Документация по параметрам процесса

Настройки для конкретного материала

Документирование оптимальных параметров обработки для различных материалов обеспечивает последовательную настройку и сокращает количество проб и ошибок при переналадке производства. Эта информация становится ценной для обучения новых операторов и устранения проблем с качеством.

Мониторинг производительности

Отслеживание скорости обработки, показателей качества и загрузки оборудования предоставляет данные для инициатив по постоянному совершенствованию и помогает выявить возможности оптимизации.

Отраслевые стандарты и лучшие практики

Требования безопасности

Соблюдение требований OSHA

Металлообрабатывающее оборудование должно соответствовать стандартам OSHA по ограждению станков, электробезопасности и воздействию шума. Надлежащие протоколы безопасности защищают операторов и обеспечивают соблюдение нормативных требований.

Международные стандарты

Оборудование, предназначенное для международных рынков, должно отвечать соответствующим требованиям маркировки CE и местным стандартам безопасности. Это обеспечивает широкую применимость и облегчает международную установку.

Системы менеджмента качества

Интеграция ISO 9001

Системы менеджмента качества должны включать операции на линии продольной резки в документированные процедуры обработки материалов, контроля процесса и окончательного контроля. Это обеспечивает стабильное качество продукции и поддерживает инициативы по постоянному совершенствованию.

Экономические соображения

Анализ капитальных вложений

Критерии выбора оборудования

При выборе подходящего оборудования для продольной резки необходимо соотнести требования к возможностям и капиталовложениям. Умеренное энергопотребление и диапазон ширины MD-850 обеспечивают экономически эффективные решения для предприятий, обрабатывающих материалы в рамках своих спецификаций.

Общая стоимость владения

Помимо первоначальной стоимости оборудования, учитывайте текущие расходы, включая потребление электроэнергии, замену ножей, необходимость технического обслуживания и обучение оператора. Эти факторы существенно влияют на долгосрочные эксплуатационные расходы.

Оценка влияния на производительность

Улучшение пропускной способности

Автоматизированная продольная резка обычно повышает скорость обработки по сравнению с ручными методами резки, улучшая при этом согласованность. Количественная оценка этих улучшений помогает обосновать инвестиции в оборудование и установить ожидаемую производительность.

Снижение затрат на качество

Постоянное качество кромок и точность размеров снижают затраты на последующую доработку и отходы. Эта экономия часто составляет значительную часть общего снижения затрат, достигаемого за счет модернизации оборудования.

Заключение

Прецизионная линия продольной резки MD-850 является примером стремления компании MaxDoMachine поставлять Непревзойденная точность и эффективность работы для производства воздуховодов HVAC и панелей приборов. Благодаря возможности обработки ширины от 20 до 820 мм и толщины от 0,3 до 12 мм, MD-850 обеспечивает исключительные допуски на ширину щели ±0,1 мм при минимизации заусенцев и дефектов кромок, что очень важно для обеспечения целостности последующей сборки и качества обработки поверхности. Его Система регулирования частоты вращения и КПД 138,5 кВт позволяют легко адаптироваться к различным объемам производства и материалам, от оцинковки до нержавеющей стали, помогая производителям достичь оптимальной производительности без ущерба для выхода материала или его качества.

Помимо технического совершенства, успешное развертывание MD-850 зависит от комплексная подготовка объектов, строгое обучение операторов и специальные режимы технического обслуживания-Все это при поддержке команды инженеров-экспертов MaxDo, предлагающих комплексные консультации от выбора оборудования до установки и оптимизации процесса. Реальные промышленные примеры демонстрируют влияние MD-850, показывая, что производители сократили количество брака более чем на 4% и время выполнения заказа до 15%, что напрямую способствует повышению конкурентоспособности и ускорению цикла окупаемости инвестиций в течение 18-24 месяцев. Интеграция этой линии в современную производственную среду обеспечивает надежные, масштабируемые решения по обработке металла, которые повышают качество продукции, стабильность работы и общую экономическую эффективность для требовательных рынков HVAC и бытовой техники.