Elegir entre corte longitudinal y CTL para bobinas de aluminio, acero inoxidable y acero dulce

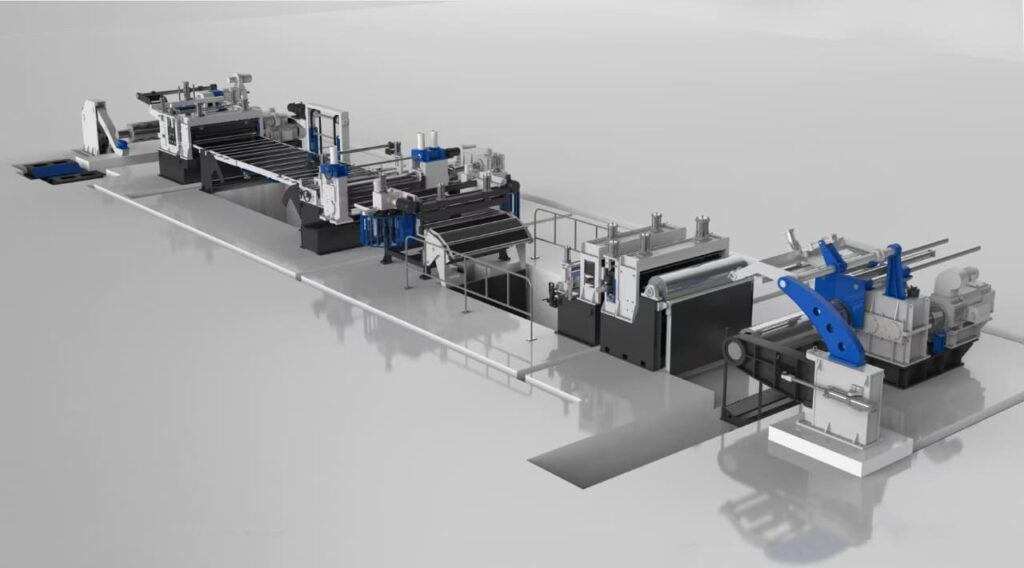

Las líneas de corte longitudinal destacan en la conversión de bobinas anchas en múltiples tiras estrechas manteniendo la forma de la bobina, lo que las hace ideales para la fabricación de tubos, el perfilado y la producción de componentes.

Los directores de producción que se enfrentan a las complejidades del procesamiento moderno de bobinas metálicas tienen que elegir entre líneas de corte longitudinal avanzadas y líneas de corte a medida (CTL) para bobinas de aluminio, acero inoxidable y acero dulce. Cada tecnología sirve a distintos perfiles de fabricación: el corte longitudinal destaca en anchos de banda de precisión con una calidad de bordes superior, esencial para la fabricación continua en los sectores de la electrónica, la automoción y la construcción, mientras que las líneas CTL ofrecen chapas planas de gran volumen y corte longitudinal preciso, indispensables para aplicaciones de acero de gran calibre, como paneles estructurales y componentes industriales.

Invertir en el equipo de procesamiento de bobinas adecuado influye directamente en el rendimiento del material, la producción y la rentabilidad a largo plazo, ya que una elección incorrecta puede provocar un aumento de los gastos operativos de hasta 30%, además de reducir la calidad del producto y la competitividad en el mercado. Las aplicaciones en el mundo real confirman que las modernas líneas de corte longitudinal equipadas con controles automatizados de separación de cuchillas y gestión de tensión servoaccionada consiguen hasta 20% menos de chatarra en calibres finos de aluminio, preservando la integridad de la superficie y minimizando el endurecimiento por deformación. Mientras tanto, las líneas CTL aprovechan la nivelación de precisión y la tecnología de cizallado en tándem para garantizar tolerancias de longitud y planitud ajustadas en chapas de acero inoxidable y acero dulce de más de 12 mm de grosor, con el apoyo de la automatización que reduce las intervenciones manuales y acelera los ciclos de producción.

En MaxDoMachine, la integración de la automatización más avanzada con una robustez mecánica probada garantiza un procesamiento optimizado de las bobinas adaptado a las propiedades específicas de las aleaciones y a las demandas de uso final. Esta guía proporciona un marco experto, basado en el rigor técnico y en estudios de casos del sector, para que los responsables de la toma de decisiones puedan maximizar el retorno de la inversión al tiempo que alinean los objetivos operativos con los requisitos cambiantes del mercado.

Comprender los requisitos de procesamiento del núcleo: Análisis de corte y CTL

Cuando las líneas de corte longitudinal ofrecen un ROI superior

Las operaciones de corte longitudinal destacan cuando su perfil de producción se ajusta a unas características operativas específicas. Estos sistemas convierten bobinas maestras anchas en múltiples tiras estrechas mediante un corte longitudinal de precisión, al tiempo que mantienen la forma de la bobina, esencial para la eficiencia del procesamiento posterior.

Las líneas de corte longitudinal ofrecen un valor óptimo cuando:

- Domina la producción de tiras: 60% o más de su producción requiere tiras de anchura estrecha a media

- Se necesitan varias salidas: Las configuraciones de bobina única que producen de 3 a 8 tiras maximizan la eficiencia del rendimiento

- Ventajas de la forma de bobina: Las operaciones posteriores se benefician de la alimentación continua de material

- Flexibilidad de anchura variable: Las especificaciones del cliente requieren cambios frecuentes de anchura

Para obtener especificaciones técnicas detalladas sobre cómo los modernos sistemas de corte longitudinal logran estas ventajas, explore nuestra guía avanzada de líneas de corte longitudinal de metales.

Indicadores clave de rendimiento que favorecen el corte longitudinal:

- Anchuras de banda de 20 mm a 2.150 mm (en función de la capacidad del equipo)

- Índices de utilización del material superiores a 95% con la configuración adecuada

- Velocidades de procesamiento de hasta 250 m/min para materiales óptimos

- Los tiempos de cambio se reducen a 15-30 minutos con operarios experimentados

Optimización de la línea CTL para la producción de láminas planas

Las líneas de corte a medida destacan cuando la producción de chapas planas representa su principal objetivo operativo. Estos sistemas desenrollan el material, eliminan el juego de bobinas mediante una nivelación de precisión y producen chapas planas de dimensiones exactas listas para los procesos de fabricación.

Las líneas CTL ofrecen un rendimiento superior cuando:

- Los requisitos de la hoja plana superan 70% del volumen de producción

- La precisión dimensional es fundamental: Se requieren tolerancias de ±0,15 mm

- Integración prevista de la fabricación: Alimentación directa a operaciones de estampación, soldadura o montaje

- Las dimensiones estándar dominan: Los tamaños de hoja uniformes permiten un procesamiento eficaz

Para una comparación exhaustiva de ambas tecnologías, consulte nuestro análisis detallado de corte de metal frente a líneas CTL.

Análisis de transformación de materiales específicos

Consideraciones sobre el procesamiento de bobinas de aluminio

Las características únicas del aluminio influyen significativamente en las decisiones de selección de equipos. Propiedades de endurecimiento por deformación y menor resistencia a la tracción requieren métodos de procesamiento especializados para evitar el agrietamiento de los bordes y mantener la calidad del acabado superficial.

Factores críticos del procesado del aluminio:

- Control de la tensión: Los ajustes más bajos evitan el estiramiento del material y los defectos en los bordes

- Selección de cuchillas: Las geometrías especializadas optimizan la calidad de corte de las aleaciones de aluminio

- Protección de superficies: Los rodillos revestidos evitan arañazos durante el procesado

- Gestión de la temperatura: La acumulación de calor afecta a la estabilidad dimensional

Recomendaciones de tratamiento:

- Velocidades de corte: 80-150m/min para una calidad óptima de los bordes

- Procesamiento CTL: La nivelación mejorada reduce la tendencia del aluminio a la deformación en espiral.

- Vida útil de la cuchilla: intervalos de sustitución 2-3 veces más largos en comparación con el procesamiento del acero

Requisitos de procesamiento del acero inoxidable

El tratamiento del acero inoxidable exige equipos robustos debido a mayor resistencia a la tracción y mayores índices de endurecimiento por deformación. La resistencia del material a la deformación requiere sistemas de control precisos y capacidades de corte mejoradas.

Estrategias de optimización del acero inoxidable:

- Sistemas de corte mejorados: Las cizallas de mayor tonelaje manejan materiales de mayor resistencia

- Control de tensión de precisión: Los sistemas multizona evitan la distorsión del material

- Materiales avanzados para las palas: Las opciones de carburo o cerámica prolongan la vida útil de la herramienta

- Control de calidad: Los sistemas de inspección de bordes en tiempo real evitan la propagación de defectos

Para obtener información específica sobre la optimización del tratamiento del acero inoxidable, consulte nuestro guía de optimización del corte longitudinal de metales frente al corte longitudinal.

Ventajas de la transformación del acero dulce

Las aplicaciones de acero dulce ofrecen máxima flexibilidad de procesamiento con características de conformado predecibles adecuadas tanto para operaciones de corte como de CTL. Las propiedades constantes del material permiten mayores velocidades de procesamiento y una mayor vida útil de la herramienta.

Comparación de procesos técnicos: Capacidades de los equipos

Tecnología avanzada de líneas de corte longitudinal

Las líneas de corte longitudinal modernas utilizan sistemas de cuchillas rotativas servocontroladas con un control preciso de la holgura para una calidad constante de la banda en múltiples salidas. La integración de sistemas de automatización avanzados reduce la complejidad de la configuración y mejora la uniformidad.

Especificaciones de los equipos de la serie MD:

Línea de corte longitudinal compacta MD-850

En Cortadora MD-850 ofrece ventajas específicas para el tratamiento de materiales de poco espesor:

- Anchura de trabajoCapacidad: 20-820 mm

- Gama de espesores: Capacidad de procesamiento de 0,3 mm a 12 mm

- Velocidad de procesamiento: Hasta 250 m/min

- Potencia total: 138,5 kW para un funcionamiento eficiente

- Aplicaciones: Ideal para conductos de climatización y paneles de electrodomésticos

Para conocer los procedimientos detallados de configuración de las cuchillas, consulte nuestro guía completa de configuración de la cuchilla para el MD-850.

MD-1350 Caballo de trabajo de gama media

- Anchura de trabajo: 300 mm-1.350 mm

- Potencia total: 318,5 KW

- Versatilidad: Rendimiento equilibrado para diversas aplicaciones

Sistemas de alta resistencia MD-1650/2200

- MD-1650: 300 mm-1.650 mm de ancho, 422,5 kW de potencia

- MD-2200: 300 mm-2.150 mm de ancho, 422,5 kW de potencia

- Aplicaciones: Procesamiento de bobinas anchas para operaciones pesadas

Obtenga información técnica completa en nuestro dentro de la guía de ingeniería del MD-850.

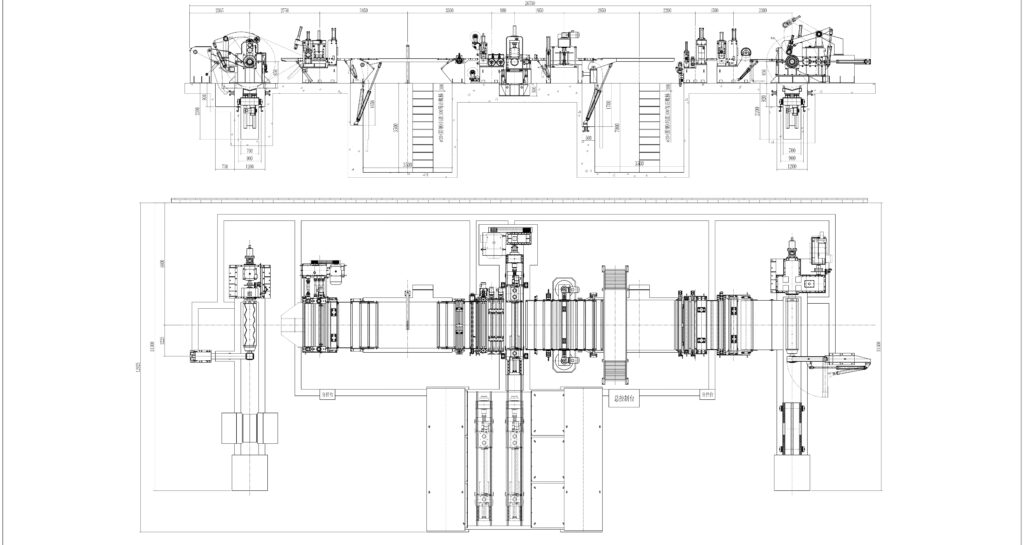

Arquitectura de líneas cortadas a medida

Los sistemas CTL integran tecnología de nivelación de precisión con mecanismos de cizallado automatizados para producir chapas planas de dimensiones exactas. Los avanzados sistemas de servocorte consiguen tolerancias de longitud de ±0,15 mm de forma constante.

Capacidades del sistema:

- CT-850820 mm de anchura máxima, 93 kW de consumo eléctrico

- CT-1350: Capacidad de gama media con control de precisión mejorado

- CT-1650: Procesado de alta capacidad para aplicaciones industriales

Análisis de la rentabilidad y consideraciones sobre la inversión

Análisis exhaustivo de costes

Para obtener cálculos detallados del retorno de la inversión y comparaciones de los costes del ciclo de vida, consulte nuestro Guía de costes del ciclo de vida de 10 años de las líneas de corte longitudinal frente a las de CTL. Este análisis incluye:

Gamas de inversión (aproximado):

- Líneas de corte: $150.000-$800.000 según la capacidad

- Líneas CTL: $200.000-$1.200.000 en función de los requisitos de precisión

- Sistemas combinados: $400.000-$1.500.000 para capacidades integradas

Análisis de costes operativos

Gastos operativos a largo plazo a menudo superan la inversión de capital inicial a lo largo del ciclo de vida de los equipos:

- Consumo de energía: Corte normalmente 15-25% inferior a CTL

- Gastos de mantenimiento: Los sistemas CTL requieren un mantenimiento 20-30% superior

- Utilización del material95-98% alcanzable con corte longitudinal, 92-96% con CTL

Marco de decisión para la selección óptima de equipos

Directrices de selección específicas para cada aplicación

Recomendaciones sectoriales:

Industria del automóvil:

- Elija el corte para: Fabricación de tubos, componentes perfilados

- Elija CTL para: Aplicaciones de estampación, paneles de carrocería

Aplicaciones en la construcción:

- Elija el corte para: Listones de cubierta, componentes estructurales

- Elija CTL para: Paneles arquitectónicos, alimentación de fabricación

Fabricación de electrodomésticos:

- Elija el corte para: Bandas de componentes, conformado continuo

- Elija CTL para: Paneles de armarios, piezas de precisión

Control de calidad y optimización del rendimiento

Excelencia en el corte longitudinal

Calidad constante de la banda requiere prestar atención a la selección de la cuchilla, la optimización de la holgura y el control de la tensión. Los avanzados sistemas de supervisión permiten realizar ajustes en tiempo real para evitar la propagación de defectos.

Estrategias de optimización de la calidad:

- Sistemas de bucle de entrada/salida: Transformación controlada a baja tensión

- Posicionamiento automático de cuchillas: Mejora de la coherencia de la configuración

- Control en tiempo real: Ajustes inmediatos del proceso

- Mantenimiento preventivo: Protocolos de sustitución programada de las cuchillas

Control de precisión CTL

Logro de precisión dimensional mediante sistemas integrados de nivelación y medición garantiza que las chapas planas listas para la fabricación cumplan las tolerancias especificadas de forma constante.

Soluciones y asistencia técnica de MaxdoMachine

MaxdoMachine Más de 20 años de experiencia en el tratamiento de metales ofrece soluciones integrales optimizadas para aplicaciones de aluminio, acero inoxidable y acero dulce. Obtenga más información sobre el legado y las capacidades de nuestra empresa en nuestro acerca de nosotros.

Ventajas técnicas:

- Excelencia demostrada en I+D: Soluciones avanzadas respaldadas por una amplia experiencia

- Red mundial de apoyo: Asistencia técnica local en todo el mundo

- Soluciones integrales para fábricas: Gestión completa del proyecto

- Certificaciones de calidad: Consulte nuestro certificaciones y normas de calidad

Servicios integrales de apoyo

Servicios disponibles:

- Consulta técnica: Soporte de ingeniería de aplicaciones

- Visitas a fábricas: Experimente nuestras capacidades de fabricación a través de nuestro visita virtual a la fábrica

- Ayuda FAQ: Preguntas frecuentes respondidas en nuestro sección completa de preguntas frecuentes

- Programas de formación: Formación de operadores y mantenimiento

Una elección óptima

Matriz de decisión rápida

Elija líneas de corte longitudinal cuando:

- ✅ La producción de tiras representa 60%+ de volumen

- ✅ Se necesitan varias salidas estrechas de configuraciones únicas

- ✅ La forma de la bobina beneficia a las operaciones posteriores

- ✅ Se necesita flexibilidad de anchura variable

- ✅ La eficiencia en el uso de materiales es fundamental

Elija las líneas CTL cuando:

- ✅ La producción de láminas planas supera los requisitos de 70%

- ✅ Precisión dimensional dentro de ±0,15 mm crítico

- ✅ Está prevista la integración con sistemas de fabricación automatizados

- ✅ Las dimensiones estándar de la chapa dominan la producción

- ✅ Los requisitos de nivelación eliminan los problemas de ajuste de la bobina.

Servicios profesionales de consulta

Los expertos en ingeniería de MaxDoMachine ofrecen consultas exhaustivas basadas en datos que adaptan las soluciones de los equipos a su escala operativa, aleaciones específicas y objetivos de producción. Aprovechando los análisis avanzados y las métricas de rendimiento del mundo real de implementaciones recientes, como nuestras máquinas de corte longitudinal de la serie MD que reducen la chatarra de aluminio en 18% en aplicaciones de alta velocidad, o las líneas CTL que mejoran la planitud de la chapa de acero dulce dentro de una tolerancia de ±0,2 mm, nuestro equipo garantiza que las elecciones de equipos se traduzcan directamente en ganancias cuantificables de eficiencia, rendimiento y rentabilidad.

Para obtener especificaciones detalladas y configuraciones personalizadas adaptadas a sus necesidades específicas de procesamiento de bobinas de aluminio, acero inoxidable y acero dulce, póngase en contacto con nuestros experimentados profesionales. Su experiencia va más allá de las soluciones estándar e incluye la integración de la automatización adaptable y la optimización del mantenimiento, lo que proporciona a cada cliente una inversión sólida y preparada para el futuro que maximiza el rendimiento y la rentabilidad de la inversión al tiempo que minimiza el tiempo de inactividad y los gastos operativos.

Este compromiso con la precisión y el rendimiento subraya el liderazgo de MaxDoMachine en tecnología punta de procesamiento de bobinas para 2025 y más allá.

¿Está listo para optimizar sus operaciones de procesamiento de metales? Póngase en contacto con MaxdoMachine hoy mismo para obtener un análisis exhaustivo de sus requisitos específicos y recomendaciones de equipos personalizados.