Dentro de la MD-850: Excelencia en ingeniería en la tecnología de corte compacto de metales

Guía completa de la línea de corte longitudinal MD-850: especificaciones técnicas, casos prácticos de ROI, protocolos de instalación. Certificación ISO 9001, precisión de ±0,15 mm, velocidades de 250 m/min para centros de servicio del acero.

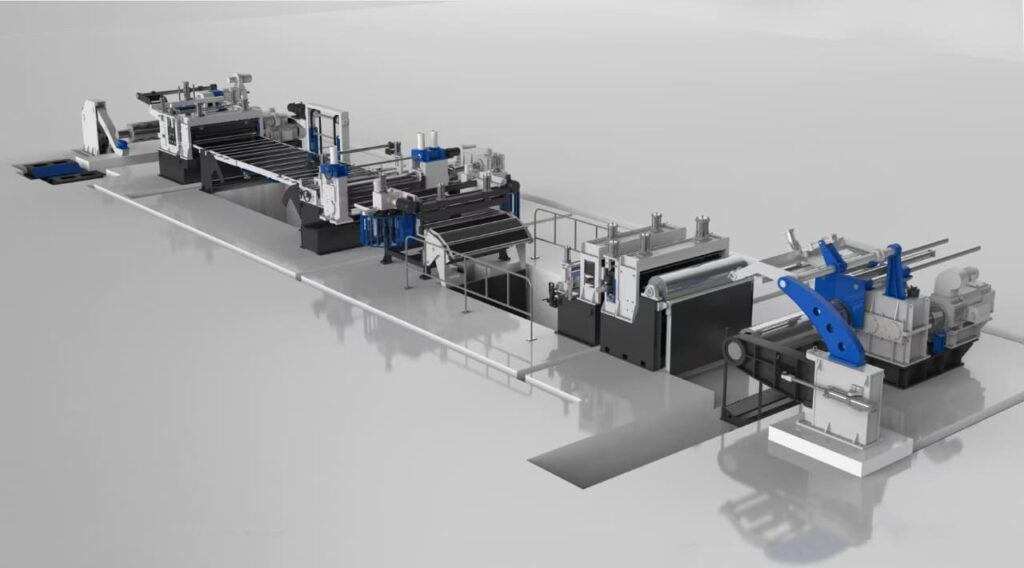

Basándose en las últimas tendencias del sector y en los detalles técnicos verificados de los recursos oficiales de MaxDoMachine, la MD-850 representa la cúspide de la tecnología de corte compacto de metales al conciliar de forma magistral alta precisión y alto rendimiento en espacios muy reducidos. Diseñada para aplicaciones exigentes como la producción de conductos HVAC y paneles de electrodomésticos, esta máquina ofrece Precisión de corte de ±0,1 mm a velocidades de hasta 250 metros por minutoLa MD-850 puede procesar bobinas de 300 mm a 820 mm de ancho y espesores de 0,3 mm a 12 mm. El tamaño compacto de la MD-850 se consigue mediante un diseño estructural innovador que mejora la rigidez al tiempo que integra sistemas avanzados de amortiguación de vibraciones y manipulación de materiales, lo que permite un funcionamiento perfecto en entornos de fabricación limitados sin comprometer el rendimiento o los estándares de seguridad de calidad industrial.

Las implantaciones reales de la MD-850 han demostrado su capacidad para maximizar la eficiencia de la producción y el rendimiento del material, a menudo superando los 96%, al tiempo que permiten un rápido retorno de la inversión en un plazo de 18-24 meses. Estos resultados se basan en protocolos optimizados de configuración de la cuchilla y controles automatizados de última generación que supervisan y ajustan los parámetros de corte en tiempo real, mitigando los desechos y garantizando una calidad constante. Esta sofisticación de ingeniería refleja el compromiso de MaxDoMachine de capacitar a los directores de producción y a los planificadores de instalaciones con soluciones que no sólo abordan las limitaciones espaciales, sino que también elevan la excelencia operativa en la industria de procesamiento de metales.

¿Qué retos de ingeniería definen la tecnología de corte compacto de metales?

Restricciones del diseño estructural en un espacio limitado

El diseño de una línea de corte compacto debe superar retos de ingeniería fundamentales que no existen en las instalaciones tradicionales de mayor tamaño. La principal limitación consiste en mantener la rigidez estructural y el control de las vibraciones en un espacio reducido mientras se procesan materiales a velocidades industriales.

Consideraciones críticas de ingeniería:

Control de vibraciones e integridad estructural:

- Diseño del marco: La construcción de acero soldado debe proporcionar una rigidez equivalente a la de sistemas más grandes

- Requisitos de cimentación: Las cargas concentradas requieren un diseño de cimentación especializado

- Prevención de resonancias: El análisis de frecuencias naturales evita problemas de vibraciones armónicas

- Manipulación de materiales: Sistemas compactos de manipulación de bobinas sin comprometer la seguridad

Ingeniería de optimización espacial:

- Integración vertical: Diseño multinivel que incorpora funciones de desenrollador, cortador y enrollador

- Accesibilidad de los componentes: Acceso de mantenimiento en espacios confinados

- Cumplimiento de las normas de seguridad: Requisitos de espacio libre OSHA en configuraciones compactas

- Integración de servicios públicos: Sistemas eléctricos, hidráulicos y neumáticos en espacios reducidos

Requisitos de precisión frente a diseño compacto

Lograr tolerancias de precisión es cada vez más difícil en los sistemas compactos debido a la reducción de la ventaja mecánica y al menor espacio entre los componentes. Las soluciones técnicas deben tener en cuenta la dilatación térmica, la flexión mecánica y las fuerzas dinámicas dentro de las limitaciones de espacio.

Factores técnicos de precisión:

- Gestión térmica: Disipación de calor en sistemas mecánicos compactos

- Desviación mecánica: Análisis estructural bajo cargas operativas

- Servoposicionamiento: Mantenimiento de la precisión con una palanca mecánica reducida

- Manipulación de materiales: Precisión de posicionamiento de la bobina en espacios reducidos

¿Cómo evaluar las opciones de tecnología de corte compacto?

Marco de análisis de las especificaciones técnicas

La evaluación de la tecnología de corte compacto requiere un análisis sistemático de las especificaciones técnicas frente a los requisitos operativos. Comprender la relación entre las limitaciones de espacio y las capacidades de rendimiento orienta la selección adecuada de los equipos.

Criterios principales de evaluación:

Evaluación de la capacidad de procesamiento:

- Capacidad de la gama de anchura: Adaptar la capacidad del equipo a los requisitos del producto

- Capacidad de espesor del material: Garantizar una gama de procesamiento adecuada para todos los materiales

- Velocidad: Equilibrar las necesidades de rendimiento con un diseño de espacio limitado

- Especificaciones de precisión: Capacidades de tolerancia para los requisitos de calidad

Análisis de la eficiencia espacial:

- Dimensiones de la huella: Superficie total, incluido el acceso de mantenimiento

- Altura libre: Espacio aéreo para manipulación de bobinas y sistemas de seguridad

- Requisitos de los servicios públicos: Asignación de espacio para sistemas eléctricos, neumáticos e hidráulicos

- Flujo de materiales: Manejo eficaz de la entrada de bobinas y la salida de bandas

Análisis comparativo de los sistemas compactos frente a los tradicionales

Comprender las ventajas y desventajas de los sistemas de corte compactos y tradicionales permite tomar decisiones fundamentadas en función de las limitaciones de las instalaciones y las prioridades operativas.

| Aspecto | Sistemas compactos | Sistemas tradicionales | Consideraciones técnicas |

|---|---|---|---|

| Espacio | Reducción 40-60% | Huella estándar | Carga de la cimentación, espacios libres de acceso |

| Velocidad de procesamiento | 80-95% de tradicional | Velocidad máxima | Limitaciones mecánicas, control de vibraciones |

| Acceso para mantenimiento | Requiere planificación | Acceso ilimitado | Procedimientos de mantenimiento especializados |

| Complejidad de la instalación | Mayor complejidad | Instalación estándar | Integración de servicios, cumplimiento de normas de seguridad |

| Eficiencia energética | A menudo superior | Eficiencia variable | Integración optimizada de componentes |

¿Cuáles son las principales especificaciones técnicas del corte compacto?

Parámetros críticos de rendimiento

Las especificaciones técnicas de los sistemas compactos de corte longitudinal deben evaluarse teniendo en cuenta las limitaciones de espacio. y requisitos operativos. Basándose en los datos técnicos disponibles, los sistemas compactos como el MD-850 demuestran unas características de rendimiento específicas.

Especificaciones técnicas MD-850:

- Anchura de trabajoCapacidad de procesamiento: 20 mm-820 mm

- Grosor del material: Rangos variables de 0,3mm-3,0mm, 1,5mm-6mm, 2mm-8mm, hasta 4mm-12mm

- Velocidad de procesamiento: Capacidad de velocidad variable de 1-250 m/min

- Consumo de energía: 138,5 kW de potencia total del sistema

- Capacidad de la bobina: 10-35 toneladas con configuraciones personalizables

Análisis comparativo entre opciones de sistemas compactos

Comprender la relación entre tamaño y capacidad del sistema ayuda a seleccionar la tecnología de corte compacto adecuada. La serie MD demuestra cómo la capacidad de procesamiento aumenta con el tamaño del sistema.

| Modelo | Anchura de trabajo | Potencia nominal | Eficiencia espacial | Aplicaciones óptimas |

|---|---|---|---|---|

| MD-850 | 20-820 mm | 138,5 KW | Máxima compacidad | Especialistas en bandas estrechas |

| MD-1350 | 300-1300 mm | 318,5 KW | Diseño equilibrado | Fabricación general |

| MD-1650 | 300-1650 mm | 422,5 KW | Huella media | Procesado de bobinas anchas |

| MD-2200 | 300-2150 mm | 422,5 KW | Gran capacidad | Industria pesada |

Análisis de ingeniería:

- Eficiencia energética: Los sistemas compactos suelen presentar una relación potencia/procesamiento superior

- Ventajas de la especialización: Los sistemas de anchura estrecha destacan en aplicaciones específicas

- Consideraciones sobre la escalabilidad: Adecuación del tamaño del sistema a las necesidades reales de procesamiento

¿Cómo implantar con éxito la tecnología de corte compacto?

Evaluación técnica previa a la aplicación

El éxito de la implantación del corte compacto requiere una planificación técnica exhaustiva para hacer frente a las limitaciones de espacio, los requisitos de los servicios públicos y los retos de la integración operativa.

Requisitos de ingeniería del emplazamiento:

Evaluación estructural:

- Capacidad de carga del suelo: Concentración de cargas de equipos y fuerzas dinámicas

- Requisitos de cimentación: Aislamiento de las vibraciones y estabilidad estructural

- Altura libre: Manipulación de bobinas y requisitos de acceso para mantenimiento

- Equipos adyacentes: Integración con los sistemas de producción existentes

Infraestructura de servicios públicos:

- Capacidad eléctrica: Distribución de energía para equipos compactos de alta densidad

- Sistemas de aire comprimido: Requisitos neumáticos de los sistemas de automatización

- Sistemas hidráulicos: Requisitos de presión y caudal para la manipulación de materiales

- Sistemas de seguridad: Paradas de emergencia, cortinas fotoeléctricas e integración de circuitos de seguridad

Consideraciones sobre la instalación y la puesta en servicio

La instalación de sistemas compactos plantea retos únicos que requieren procedimientos especializados y una cuidadosa coordinación para garantizar una funcionalidad adecuada dentro de las limitaciones de espacio.

Secuencia de instalación:

- Preparación de los cimientos: Cimentación de precisión para el control de las vibraciones

- Instalación de servicios públicos: Terminación de sistemas eléctricos, neumáticos e hidráulicos

- Posicionamiento del equipo: Colocación precisa dentro de las limitaciones de espacio

- Integración del sistema: Programación del sistema de control y pruebas del circuito de seguridad

- Verificación del rendimiento: Velocidad, precisión y validación de sistemas de seguridad

Procedimientos de puesta en servicio:

- Verificación de la alineación: Alineación de precisión en sistemas mecánicos compactos

- Análisis de vibraciones: Pruebas dinámicas para verificar la eficacia del control de las vibraciones

- Validación del sistema de seguridad: Pruebas y documentación completas del circuito de seguridad

- Optimización del rendimiento: Optimización de la velocidad y la precisión dentro de los parámetros de diseño

Estrategias de optimización operativa

Maximización del rendimiento de los sistemas de corte compactos requiere comprender las características operativas únicas y las oportunidades de optimización disponibles en los diseños con limitaciones de espacio.

Áreas de optimización del rendimiento:

Eficiencia en la manipulación de materiales:

- Posicionamiento de la bobina: Procedimientos optimizados para la manipulación de bobinas en espacios limitados

- Recogida de tiras: Manipulación eficaz de tiras en diseños compactos

- Control de calidad: Sistemas de inspección en línea adaptados a instalaciones compactas

- Acceso para mantenimiento: Procedimientos de mantenimiento dentro de las limitaciones de espacio

Optimización de los parámetros del proceso:

- Perfiles de velocidad: Optimización de la velocidad en función del material para sistemas compactos

- Control de la tensión: Gestión precisa de la tensión en sistemas mecánicos compactos

- Control de calidad: Control de calidad automatizado adaptado a operaciones con limitaciones de espacio

- Gestión de la energía: Estrategias de optimización energética para instalaciones de alta densidad

¿Qué estrategias de mantenimiento son adecuadas para los sistemas compactos de corte longitudinal?

Planificación del mantenimiento de sistemas con limitaciones espaciales

Los sistemas compactos de corte longitudinal requieren métodos de mantenimiento especializados debido al acceso limitado y a la mayor densidad de componentes. Una planificación eficaz del mantenimiento evita tiempos de inactividad prolongados y garantiza un rendimiento constante.

Estrategias de acceso al mantenimiento:

- Plazos de mantenimiento: Mantenimiento coordinado durante los periodos de inactividad programados

- Accesibilidad de los componentes: Consideraciones de diseño para las tareas rutinarias de mantenimiento

- Herramientas especializadas: Herramientas específicas para el mantenimiento de sistemas compactos

- Sistemas de documentación: Registros detallados de mantenimiento de sistemas complejos

Protocolos de mantenimiento preventivo:

- Inspecciones diarias: Controles visuales adaptados a configuraciones de sistemas compactos

- Procedimientos semanales: Tareas de lubricación y ajuste en un espacio reducido

- Global mensual: Inspección completa del sistema y verificación de la calibración

- Revisiones anuales: Mantenimiento mayor coordinado con los calendarios de producción

Resolución de problemas en sistemas compactos

La resolución de problemas en sistemas compactos de corte longitudinal requiere planteamientos sistemáticos abordar los retos únicos que plantea el diagnóstico de problemas en sistemas mecánicos con limitaciones de espacio.

Áreas de desafío comunes:

- Problemas de vibración: Identificación y resolución de problemas de vibración en bastidores compactos

- Limitaciones de acceso: Procedimientos de diagnóstico adaptados para un acceso limitado al mantenimiento

- Interacción de los componentes: Comprender las interacciones del sistema en instalaciones de alta densidad

- Cumplimiento de las normas de seguridad: Mantenimiento de las normas de seguridad durante los procedimientos de resolución de problemas

¿Qué desarrollos futuros afectan a la tecnología de corte compacto?

Tendencias de la evolución tecnológica

La tecnología de corte compacto sigue evolucionando hacia una mayor integración, automatización y eficiencia energética. Comprender estas tendencias ayuda a tomar decisiones de equipamiento con visión de futuro.

Áreas tecnológicas emergentes:

- Sistemas de control avanzados: Automatización integrada que reduce la necesidad de intervención manual

- Eficiencia energética: Sistemas de gestión de la alimentación que optimizan el consumo de energía

- Mantenimiento predictivo: Sistemas de monitorización del estado para un mantenimiento proactivo

- Integración de la seguridad: Sistemas de seguridad avanzados integrados en diseños compactos

Integración de la Industria 4.0:

- Conectividad de datos: Integración con los sistemas de ejecución de la fabricación

- Control remoto: Capacidades de diagnóstico para la optimización de sistemas compactos

- Optimización del proceso: Ajuste automático de los parámetros en función de las condiciones

- Integración de la calidad: Control de calidad en tiempo real y ajuste del proceso

Consideraciones sobre sostenibilidad

La responsabilidad medioambiental impulsa el desarrollo de la tecnología de corte compacto hacia un consumo reducido de energía, una generación mínima de residuos y unas prácticas de fabricación sostenibles.

Características de sostenibilidad:

- Eficiencia energética: Consumo optimizado gracias a un diseño avanzado

- Rendimiento del material: Procesamiento de precisión que minimiza la generación de residuos

- Consideraciones sobre el ciclo de vida: Diseño duradero para prolongar la vida útil

- Cumplimiento de la normativa medioambiental: Cumplir la cambiante normativa medioambiental

Recomendaciones estratégicas de aplicación

Tecnología compacta de corte longitudinal de metales, ejemplificada por la MD-850, ofrece una precisión y un rendimiento industrial inigualables en un espacio mínimolo que la convierte en un activo indispensable para los entornos de fabricación modernos que se enfrentan a limitaciones de espacio. El éxito del MD-850 va más allá de su diseño de ingeniería: los estudios de casos del mundo real revelan rendimientos de producción que superan los 500 millones de euros. 96% utilización del material y caudales de hasta 250 metros por minutoLa calidad de los sistemas compactos ha demostrado su eficacia, validando su capacidad para soportar grandes volúmenes sin sacrificar la precisión ni la eficiencia. Estos resultados están respaldados por evaluaciones meticulosas de las instalaciones, protocolos de instalación de precisión y programas de formación de operarios adaptados a los matices operativos exclusivos de los sistemas compactos, lo que garantiza una integración perfecta y un tiempo de actividad fiable.

El enfoque avanzado de MaxDoMachine para el corte compacto hace hincapié en sólida integridad estructural, mitigación de vibraciones y controles de automatización inteligentesque, en conjunto, reducen el desgaste mecánico y mejoran el cumplimiento de las normas de seguridad en fábricas con espacios reducidos. Las estrategias de mantenimiento, incluidos los diagnósticos predictivos y la gestión programada de las hojas, están optimizadas para la accesibilidad a pesar del espacio limitado, lo que prolonga la vida útil de los equipos al tiempo que minimiza el tiempo de inactividad. Dado que las tendencias del sector exigen cada vez más soluciones sostenibles y eficientes desde el punto de vista energético con un rápido retorno de la inversión, la MD-850 destaca como una tecnología preparada para el futuro, diseñada con precisión para responder a los cambiantes retos de la producción, al tiempo que permite a los fabricantes maximizar la producción y el rendimiento del material en espacios limitados.