Líneas de corte de calibre medio: Guía profesional de sistemas de corte a medida de precisión

Las líneas de troquelado de calibre medio transforman bobinas metálicas de entre 1,5 mm y 12 mm de grosor en chapas planas cortadas con precisión mediante operaciones automatizadas de desenrollado, nivelado, medición y cizallado. A diferencia de las líneas de corte longitudinal, que producen bobinas continuas de anchura estrecha, los sistemas de corte longitudinal -también denominados líneas de corte a medida (CTL)- entregan chapas de longitud fija en dimensiones programadas con una precisión de ±0,1 mm para aplicaciones de fabricación exigentes. Esta gama de espesores cubre la brecha crítica entre el procesamiento de alta velocidad de calibre ligero y el corte de chapas estructurales pesadas, y sirve para operaciones de estampación de automóviles, fabricación de componentes HVAC, producción de paneles de electrodomésticos y fabricación de metal arquitectónico, donde tanto la capacidad de espesor del material como la precisión dimensional determinan la viabilidad de la producción.

Comprender los requisitos de procesamiento de calibre medio

La clasificación de calibre medio abarca espesores de material de 1,5 mm a 12 mm, que representan la mayoría de las aplicaciones industriales de chapa metálica en todo el mundo. Esta gama incluye los espesores de acero al carbono habituales, desde el calibre 14 (1,9 mm) hasta el calibre 3 (6 mm), el acero inoxidable, desde el calibre 16 (1,5 mm) hasta 1/4 de pulgada (6,35 mm), y las aleaciones de aluminio que abarcan territorios dimensionales similares. El procesamiento de estos espesores exige equipos diseñados para eliminar la memoria de la bobina -la curvatura retenida del bobinado- y mantener las tolerancias de planitud, normalmente especificadas en una desviación de 0,5 mm por metro de longitud.

Las características del material dentro de esta banda de grosor plantean distintos retos de procesamiento en comparación con los calibres más finos. El springback elástico aumenta proporcionalmente con el grosor, lo que requiere sistemas de enderezado capaces de inducir la deformación plástica a través de múltiples ciclos de doblado. Los materiales más gruesos también muestran una mayor resistencia a las fuerzas de cizallamiento, lo que requiere sistemas de guillotina hidráulica con capacidades de tonelaje de cuchilla calculadas en aproximadamente 40-60 toneladas por metro de anchura de corte para acero dulce, con aumentos proporcionales para aleaciones de mayor resistencia.

La justificación económica de los equipos de corte de calibre medio se centra en la eliminación de los costes de procesamiento externo, al tiempo que se mejora la utilización del material y la flexibilidad de la programación de la producción. Las instalaciones que procesan 50 toneladas o más al mes en este rango de espesores suelen amortizar el equipo en 12-18 meses gracias a los ahorros combinados en la mejora del rendimiento del material, la eliminación de los costes de transporte y la reducción de los plazos de entrega.

Fundamentos del proceso de corte a medida

Decoiling y gestión de la tensión

La secuencia de corte comienza con la carga de la bobina en un desenrollador motorizado equipado con mandriles extensibles que sujetan el diámetro interior de la bobina, que suele oscilar entre 508 mm y 610 mm en el caso de las bobinas industriales. Los motores servocontrolados hacen girar el mandril en sincronización precisa con el consumo de material aguas abajo, manteniendo los valores de tensión entre 5-12% del límite elástico del material para evitar el pandeo sin inducir un alargamiento plástico que comprometería la precisión dimensional.

Los sistemas de control de tensión emplean células de carga situadas entre el desenrollador y la sección de entrada, que miden la fuerza instantánea y transmiten información al controlador del servoaccionamiento que ajusta la velocidad de rotación en milisegundos. Esta regulación en bucle cerrado resulta crítica cuando se procesan bobinas que presentan variaciones de grosor a lo ancho, una condición común en materiales laminados en caliente en los que los calibres del centro y de los bordes pueden diferir entre 0,05 y 0,15 mm. Los sistemas avanzados incorporan sensores de posición de los bordes que detectan la desviación lateral de la bobina y activan correcciones de dirección automáticas para mantener la alineación de la línea central a través de las estaciones de enderezado y cizallado.

Tecnología de nivelación de precisión

La nivelación representa la operación más crítica en el procesamiento de la línea de corte, ya que determina las características finales de planitud que permiten que las piezas fabricadas cumplan las tolerancias de ensamblaje y las tolerancias de las matrices de estampación. Las aplanadoras multirodillo contienen de 13 a 21 rodillos de trabajo colocados alternativamente por encima y por debajo del plano del material, creando momentos de flexión controlados que superan el límite elástico del material tanto en tensión como en compresión. Cada ciclo de flexión reduce progresivamente la tensión residual, y el número de rodillos y su diámetro determinan la eficacia de la nivelación para propiedades específicas del material.

La selección del diámetro de los rodillos sigue principios de ingeniería que equilibran el radio de curvatura con el grosor del material y el límite elástico. Los materiales de calibre medio suelen emplear diámetros de rodillo de 120 mm a 180 mm; los diámetros más grandes son adecuados para calibres más gruesos y los diámetros más pequeños proporcionan el curvado agresivo necesario para aleaciones de endurecimiento por deformación, como el acero inoxidable 301 y 304. La distancia entre rodillos (distancia entre centros de rodillo adyacentes) oscila entre 150 mm y 250 mm. La separación entre rodillos, es decir, la distancia entre centros de rodillos adyacentes, oscila entre 150 mm y 250 mm; una separación menor aumenta el número de ciclos de plegado por unidad de longitud y, por tanto, mejora el alivio de tensiones.

La penetración ajustable de los rodillos permite a los operarios ajustar con precisión la intensidad de la nivelación en función del estado observado del material. Los ajustes típicos de penetración oscilan entre 2 mm y 8 mm de desplazamiento vertical entre los rodillos de entrada y salida, con una penetración excesiva que puede marcar la superficie de los materiales blandos y una penetración insuficiente que no elimina el juego de bobinas de las aleaciones de alto rendimiento. Los operarios experimentados calibran la penetración mediante pruebas iterativas, midiendo la planitud de salida con reglas de precisión o sistemas de perfilado láser.

Sistemas de servoalimentación y medición

Tras la nivelación, el material avanza a través de mecanismos de alimentación servocontrolados que posicionan las chapas en las longitudes de corte programadas con una repetibilidad superior a ±0,1 mm en tiradas de producción prolongadas. Dos tecnologías de alimentación principales dominan las aplicaciones de calibre medio: los servoalimentadores de rodillos continuos con bucles acumuladores y los sistemas de alimentación de agarre intermitente que emplean pinzas hidráulicas.

Los sistemas de servorrodillos mantienen un contacto constante con el material mediante rodillos de arrastre opuestos accionados por servomotores de CA equipados con codificadores de alta resolución que miden la posición angular a 1.000.000 de impulsos por revolución o más. Esta resolución del codificador se traduce en una precisión de medición lineal de 0,01 mm, lo que permite las estrechas tolerancias de longitud exigidas por los fabricantes de automóviles y electrodomésticos. El avance del material continúa durante las operaciones de enderezado, con secciones acumuladoras (normalmente configuraciones en forma de S o de bucle) que almacenan el material sobrante durante el breve ciclo de cizallado, cuando el avance se detiene momentáneamente.

Los mecanismos de alimentación por agarre emplean pinzas hidráulicas que se cierran sobre la superficie del material, avanzan una distancia programada, se sueltan y se retraen para el siguiente ciclo en sincronización con la operación de cizallado. Aunque son más lentos que los servosistemas continuos, los alimentadores de agarre proporcionan un control superior para materiales gruesos propensos al deslizamiento en sistemas de rodillos y eliminan la necesidad de secciones acumuladoras que amplían la longitud total de la línea. Las velocidades de procesamiento con sistemas de agarre suelen oscilar entre 30 y 60 m/min para materiales de calibre medio, en comparación con los 60-100 m/min que se consiguen con las configuraciones de servo rodillos.

Mecánica de cizallado de guillotina

Las cizallas de guillotina hidráulicas dominan las aplicaciones de troquelado de calibre medio debido a su capacidad para producir cortes limpios en materiales de hasta 12 mm de grosor sin acabado secundario de los bordes. El mecanismo de corte consiste en una cuchilla superior de acero templado que desciende por una cuchilla inferior inmóvil a velocidades que suelen oscilar entre 100 y 300 mm/segundo.

La holgura de la hoja -la separación horizontal entre los filos superior e inferior en el momento de la fractura del material- afecta de forma crítica al estado del filo. La holgura adecuada para acero de calibre medio suele medir 6-8% del espesor del material, lo que se traduce en 0,12-0,16 mm para material de 2 mm y 0,36-0,48 mm para material de 6 mm. Una holgura insuficiente provoca un cizallamiento secundario, ya que la cuchilla superior fuerza el material más allá de la cuchilla inferior en lugar de iniciar una fractura limpia, lo que da como resultado bordes doblados y una formación excesiva de rebabas. Por el contrario, una holgura excesiva permite que el material se doble en exceso antes de que se inicie la fractura, produciendo bordes irregulares que requieren operaciones de desbarbado.

El ángulo de inclinación de la hoja -la inclinación geométrica de la hoja superior con respecto a la horizontal- reduce la fuerza de corte máxima distribuyendo progresivamente la acción de corte por toda la anchura del material. Los ángulos de inclinación típicos oscilan entre 0,5 y 2,0 grados, y los materiales más gruesos se benefician de ángulos mayores que prolongan el tiempo de corte y reducen los requisitos de fuerza instantánea. Una línea de corte de 1.300 mm de ancho que corta acero dulce de 6 mm con un ángulo de desprendimiento de 1,5 grados experimenta fuerzas de corte máximas aproximadamente 35% inferiores a las configuraciones equivalentes de desprendimiento cero, lo que reduce las demandas del sistema hidráulico y prolonga la vida útil de los componentes estructurales.

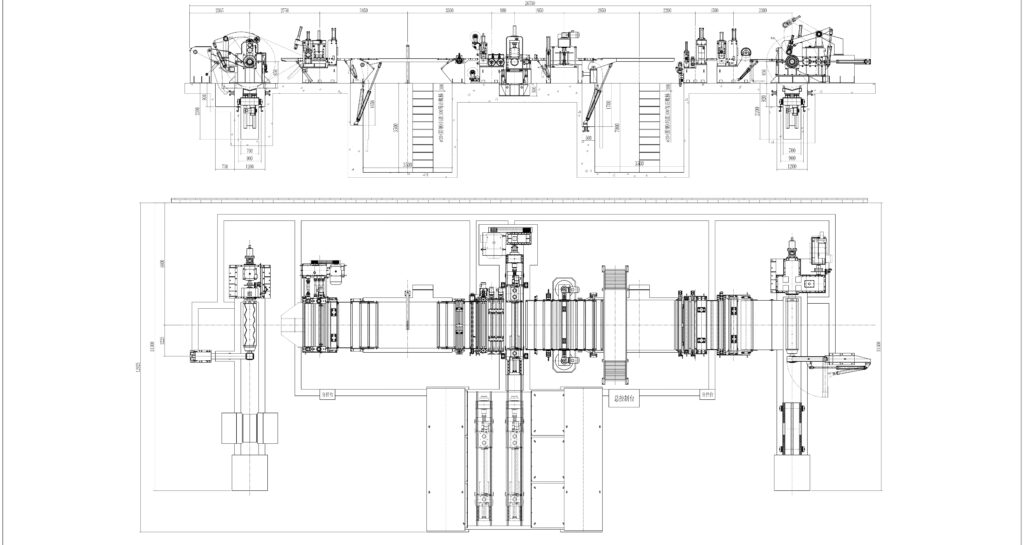

Soluciones de corte a medida MaxdoMachine

Longitud de corte-850: Plataforma compacta de calibre medio

El sistema Cutlength-850 se dirige a instalaciones que requieren capacidad de procesamiento de calibre medio dentro de un espacio limitado, manejando anchos de material de 300 mm a 820 mm en todo el espectro de espesores, desde 0,3 mm de calibre ligero hasta 12 mm de capacidad máxima. La velocidad de procesamiento alcanza los 60 m/min para los materiales más ligeros dentro de la gama de calibre medio, con velocidades que disminuyen proporcionalmente a medida que aumenta el grosor para mantener la calidad del cizallado y la eficacia de la nivelación.

Esta configuración es adecuada para talleres de fabricación de conductos de calefacción, ventilación y aire acondicionado que procesan acero galvanizado de 0,8 mm a 1,5 mm de grosor, fabricantes de paneles de electrodomésticos que trabajan con acero prepintado y materiales inoxidables de 0,6 mm a 2,5 mm, y fabricantes de armarios eléctricos que requieren formatos de precisión en acero laminado en frío de 1,0 mm a 3,0 mm de grosor. La manipulación del peso de las bobinas oscila entre 10 y 35 toneladas métricas gracias a las configuraciones ajustables de los desbobinadores, lo que permite a las instalaciones equilibrar la economía de compra de bobinas con la frecuencia de los cambios.

La huella de la instalación suele medir entre 16 y 19 metros de longitud y entre 3,5 y 4 metros de anchura, con una altura mínima del techo de 5 metros para los sistemas aéreos de manipulación de bobinas. Los requisitos de cimentación especifican un espesor mínimo de hormigón de 350 mm con una resistencia a la compresión a los 28 días superior a 25 MPa y sistemas de anclaje empotrados diseñados para la masa del equipo más la carga dinámica de las operaciones de cizallamiento.

CT-1350: un caballo de batalla de producción de gama media

La configuración CT-1350, que amplía la capacidad de procesamiento a una anchura máxima de 1.300 mm, sirve para operaciones de fabricación de volumen medio que procesan entre 100 y 300 toneladas mensuales de materiales de diversos grados y grosores. El sistema funciona a velocidades que alcanzan los 80 m/min para materiales de calibre medio, con un consumo de energía de 136 kW que soporta los sistemas hidráulicos, servo y de nivelación necesarios para el procesamiento de materiales más anchos.

Los proveedores de la industria del automóvil emplean los sistemas CT-1350 para producir piezas brutas de estampación en aceros avanzados de alta resistencia (AHSS) con espesores de 1,5 mm a 4,0 mm, donde el control preciso de la longitud y la planitud superior permiten la alimentación directa a matrices de estampación progresivas sin preparación secundaria. Los fabricantes de componentes de construcción utilizan equipos similares para el troquelado de paneles arquitectónicos de aluminio preacabado y acero inoxidable de 1,0 mm a 3,0 mm, donde la conservación de la calidad de la superficie durante las operaciones de nivelado y corte determina la aceptación del producto final.

La mayor capacidad de anchura permite procesar bobinas maestras de dimensiones estándar de 1.219 mm (48 pulgadas) y 1.250 mm (49 pulgadas), habituales en los mercados del acero de Norteamérica y Europa, lo que reduce los costes de material gracias a la compra por volumen, a la vez que mantiene la flexibilidad de producción para formatos acabados más estrechos. Los sistemas de mandril de bobina doble disponibles opcionalmente en esta plataforma reducen el tiempo de inactividad por cambio a 5-7 minutos al permitir el preenroscado de las bobinas siguientes mientras se procesa el material actual.

CT-1650: Capacidad de gran anchura y calibre medio

Para aplicaciones que exigen la máxima capacidad de anchura dentro de la gama de espesores de galga media, la CT-1650 procesa materiales de 300 mm a 1.650 mm de anchura manteniendo idénticas capacidades de espesor hasta un máximo de 12 mm. Las velocidades de procesamiento son similares a las de la CT-1350, de 1 a 80 m/min, aunque la velocidad de producción real depende de las propiedades del material y de las especificaciones de planitud requeridas.

La fabricación de paneles para la construcción representa una aplicación primaria, donde los paneles de revestimiento arquitectónico de 1.500 mm de ancho en aluminio o acero de 1,5 mm a 2,5 mm requieren la combinación de capacidad de ancho y capacidad de procesamiento de calibre medio. Las aplicaciones de construcción naval y marina también se benefician de esta configuración al procesar aleaciones resistentes a la corrosión, como el acero inoxidable 316L y el aluminio 5083 en espesores de 4 mm a 8 mm para componentes estructurales y paneles de cubierta.

La mayor anchura de procesamiento exige un aumento proporcional de la rigidez estructural para mantener la precisión de corte y las especificaciones de planitud en toda la anchura. Los sistemas de nivelación incorporan 17-21 rodillos de trabajo con diámetros que alcanzan los 180-200 mm para proporcionar el momento de flexión necesario para retirar el conjunto de bobinas de los materiales anchos, al tiempo que se minimiza la deflexión bajo carga.

Ingeniería y optimización de aplicaciones

Parámetros de procesamiento específicos del material

Las distintas familias de aleaciones dentro de la gama de espesores de calibre medio exigen distintos parámetros de procesamiento para lograr resultados óptimos. Las aleaciones de aluminio, entre las que se incluyen 3003-H14, 5052-H32 y 6061-T6, requieren que las holguras de las cuchillas se reduzcan a 4-6% del grosor del material en comparación con la especificación de 6-8% del acero, lo que evita el desgarro y los bordes irregulares que promueve la menor ductilidad del aluminio. Las presiones de los rodillos de nivelación también se reducen en 30-40% en relación con los espesores equivalentes del acero para evitar impresiones superficiales en la matriz más blanda del aluminio.

Las calidades de acero inoxidable presentan retos opuestos, con características de endurecimiento por deformación que exigen una mayor intensidad de enderezado y parámetros de cizallado modificados. Los grados austeníticos, incluidos el 304 y el 316, presentan unos límites elásticos entre 30 y 50% superiores a los de los aceros al carbono comparables, por lo que requieren una penetración más profunda del rodillo de enderezado y ciclos de doblado adicionales para eliminar eficazmente la deformación de la bobina. Las holguras de las cuchillas aumentan hasta 8-10% del espesor del material para adaptarse a la mayor ductilidad del acero inoxidable y a su tendencia al endurecimiento por deformación durante el propio proceso de cizallado.

Los aceros avanzados de alta resistencia (AHSS) con límites elásticos superiores a 550 MPa suponen un reto para los equipos de corte convencionales de calibre medio diseñados para el procesamiento de acero dulce. Estos materiales exigen la máxima capacidad de nivelación, y algunas aplicaciones requieren pasadas previas de nivelación o mayores diámetros de rodillo que las configuraciones estándar. El cizallado de AHSS genera un desgaste acelerado de la cuchilla, lo que a menudo requiere materiales de cuchilla de acero para herramientas con durezas de 58-62 HRC en comparación con las de 52-56 HRC suficientes para el acero dulce.

Estrategias de maximización de la tasa de producción

Para optimizar el rendimiento de la línea de corte es necesario equilibrar la frecuencia de cambio de material con la longitud de las tiradas para cada especificación. Las instalaciones que procesan diversas gamas de espesores se benefician de la organización de los programas de producción en orden ascendente de espesores, lo que minimiza los ajustes de nivelación en comparación con el cumplimiento de pedidos aleatorios. Una semana típica de producción podría secuenciar materiales de 1,5 mm el lunes, de 2,5 a 3,0 mm de martes a miércoles, de 4 a 6 mm el jueves y de 8 a 12 mm el viernes, con una sola recalibración de nivelación entre bandas de grosor en lugar de un ajuste continuo.

La selección del peso de la bobina influye en la eficiencia productiva a través de la relación entre el tiempo de procesamiento y el tiempo de inactividad por cambios. Las bobinas de 35 toneladas como máximo minimizan los cambios, pero requieren largos periodos de preparación y crean inflexibilidad en la programación, mientras que las bobinas más ligeras de 15 toneladas permiten atender los pedidos con rapidez a costa de aumentar el tiempo no productivo. La optimización matemática para una planta que procesa 200 toneladas mensuales con distintas especificaciones suele indicar que el peso óptimo de las bobinas ronda las 20-25 toneladas, equilibrando la eficiencia de la preparación con la agilidad de la programación.

Los sistemas automatizados de almacenamiento de parámetros reducen el tiempo de preparación de 15-20 minutos de ajuste manual a 3-5 minutos de recuperación automatizada para materiales procesados con frecuencia. Los modernos sistemas PLC almacenan las posiciones de los rodillos de nivelación, las longitudes de alimentación, las holguras de las cuchillas de cizallado y los parámetros de manipulación del material para cientos de especificaciones únicas, lo que permite cambiar con un solo botón entre las calidades comunes.

Protocolos de mantenimiento para un rendimiento sostenido

Las rutinas de inspección diarias se centran en los componentes que afectan directamente a la calidad del producto, como el estado de la superficie de los rodillos niveladores, los bordes de las cuchillas de la cizalla y la alineación del sistema de alimentación. Los operarios examinan los rodillos niveladores en busca de estrías o defectos superficiales que transfieran impresiones al material procesado, y los rugosímetros portátiles cuantifican el estado de los rodillos cuando la inspección visual no resulta concluyente. La inspección de las cuchillas de corte identifica el desgaste de los bordes, el astillado o la decoloración por calor que indican superficies de corte desafiladas que requieren rotación o sustitución.

El mantenimiento semanal incluye programas de lubricación para alojamientos de cojinetes, reductores de engranajes y superficies de vástagos de cilindros hidráulicos con grasas y aceites especificados por el fabricante aplicados a intervalos documentados. La verificación de la calibración del sistema de tensión garantiza que las lecturas de la célula de carga se correspondan con la tensión real del material, con pruebas periódicas utilizando pesos calibrados o células de carga hidráulicas que confirman la precisión de la medición dentro de ±2%. La supervisión de la limpieza del sistema hidráulico mediante el muestreo periódico del aceite detecta la contaminación antes de que se produzcan daños en los componentes, y los códigos de limpieza ISO 4406 se mantienen en 18/16/13 o mejor para los sistemas de presión media.

Los procedimientos mensuales incluyen la inspección detallada de las cadenas de transmisión, la alineación de los acoplamientos y los componentes estructurales para detectar signos de fatiga o desgaste. Las comprobaciones del sistema eléctrico verifican el correcto funcionamiento de los enclavamientos de seguridad, las paradas de emergencia y los dispositivos de retroalimentación de control de movimiento, y las mediciones de resistencia de los conductores de puesta a tierra garantizan que los sistemas de protección del personal sigan funcionando. La medición precisa del paralelismo de los rodillos de nivelación mediante relojes comparadores o sistemas de alineación láser detecta la desalineación gradual antes de que la calidad del procesamiento se degrade notablemente.

Resolución de problemas de calidad

Problemas de precisión en las dimensiones de longitud

Cuando los formatos acabados presentan variaciones de longitud que superan las tolerancias especificadas, el diagnóstico sistemático comienza con la verificación de la calibración del encóder. Los sistemas de servoalimentación emplean codificadores rotativos que miden el avance del material mediante la rotación del rodillo de arrastre, con factores de calibración que traducen el desplazamiento angular a distancia lineal. La comparación de las longitudes medidas con estándares de referencia de precisión mediante cintas de acero calibradas o dispositivos de medición láser cuantifica la precisión del encóder; las desviaciones superiores a 0,15 mm en longitudes de prueba de 3 metros indican una desviación de la calibración que requiere un ajuste del controlador.

El deslizamiento del material entre los rodillos de alimentación produce incoherencias de longitud caracterizadas por una variación aleatoria en lugar de un desplazamiento sistemático. Una presión de apriete insuficiente, el desgaste de las superficies de los rodillos o la contaminación de aceite en las caras de los rodillos son factores que favorecen el deslizamiento y que pueden corregirse mediante el ajuste de la presión hidráulica, el rectificado de los rodillos o la limpieza con disolventes, respectivamente. Las pruebas realizadas con cargas de producción mientras se supervisan los recuentos del codificador frente al avance real del material confirman si el deslizamiento contribuye a los problemas dimensionales.

El springback elástico en materiales de alto límite elástico puede causar errores de longitud aparentes cuando las chapas se relajan después del corte, especialmente en grados AHSS con límites elásticos superiores a 700 MPa. Este fenómeno se manifiesta como un acortamiento dimensional constante proporcional al límite elástico y al grosor del material, que puede corregirse programando compensaciones de longitud que compensen la contracción previsible.

Optimización de la calidad de los bordes

Una altura de rebaba excesiva -el borde elevado que queda después del cizallado- indica una separación inadecuada de la cuchilla, bordes de corte desafilados o una velocidad de cizallado incorrecta. La verificación de la holgura de la cuchilla mediante galgas de espesores en varios puntos a lo ancho de la cizalla identifica las holguras no uniformes que requieren un ajuste mecánico del paralelismo de la cuchilla. La reducción de la holgura suele resolver los problemas de rebaba, progresando en incrementos de 0,05 mm hasta que la altura de la rebaba se ajusta a la especificación, normalmente 0,10 mm como máximo para materiales de calibre medio.

Cuando la holgura adecuada no consigue eliminar las rebabas excesivas, es necesario inspeccionar el estado de las cuchillas. Las cuchillas desgastadas presentan bordes de corte redondeados visibles con un aumento de 10x, con un radio de borde superior a 0,05 mm que indica la necesidad de sustitución. La rotación de la cuchilla para obtener bordes de corte nuevos suele restaurar la calidad inmediatamente, confirmando que la causa principal es el desgaste.

Las características de los bordes rasgados o desgarrados sugieren una holgura excesiva de la cuchilla que permite que el material se deforme excesivamente antes de que se inicie la fractura. La reducción de la holgura resuelve este problema, aunque un ajuste incremental cuidadoso evita una corrección excesiva en el rango de holgura que genera rebabas. Algunos materiales presentan estrechos márgenes de holgura óptima que requieren un ajuste de precisión y la documentación de los ajustes correctos para futuras referencias.

Normas del sector y cumplimiento de la seguridad

Las líneas de cizallado de calibre medio deben incorporar protecciones integrales de la máquina que impidan el acceso del operario a puntos de pellizco, zonas de cizallamiento y componentes giratorios durante el funcionamiento, de acuerdo con los requisitos de OSHA 29 CFR 1910.212. Los sistemas de cortinas de luz colocados en las secciones de entrada y salida detectan la intrusión de personal y detienen inmediatamente el movimiento del material, al tiempo que mantienen el accionamiento del freno hidráulico para evitar la deriva. Las puertas de acceso con enclavamiento en las secciones de nivelación y cizallamiento permiten el acceso para el mantenimiento al tiempo que garantizan el apagado automático cuando se abren durante el funcionamiento.

Los sistemas de parada de emergencia deben colocarse a intervalos máximos de 10 metros a lo largo de la línea, para que los operarios puedan detener el equipo desde cualquier posición de trabajo en un tiempo de acceso de dos segundos. Los circuitos de parada de emergencia deben interrumpir la alimentación de todos los componentes que producen movimiento en los 0,5 segundos siguientes a su activación, al tiempo que accionan los frenos mecánicos para impedir el movimiento del material. Las pruebas mensuales de la funcionalidad de parada de emergencia verifican el tiempo de respuesta y la activación de los frenos, con resultados documentados necesarios para las auditorías de cumplimiento de la OSHA.

Los procedimientos de bloqueo y etiquetado rigen todas las actividades de mantenimiento que requieren el acceso a zonas peligrosas, exigiendo el aislamiento completo de las fuentes de energía eléctrica, hidráulica y neumática antes de la entrada del personal. Los procedimientos escritos específicos para cada tarea de mantenimiento evitan la activación prematura de los equipos, y los cierres multibloqueo permiten el bloqueo simultáneo por parte de varios operarios de mantenimiento durante reparaciones complejas.

Conclusiones: Selección estratégica de equipos

La selección del equipo de corte de galga media adecuado requiere analizar las especificaciones del material, los volúmenes de producción, los requisitos de calidad y las limitaciones de las instalaciones en función de las configuraciones de sistema disponibles. El Cutlength-850 sirve para operaciones compactas de procesamiento de materiales de hasta 820 mm de ancho, el CT-1350 satisface requisitos de gama media de hasta 1.300 mm y el CT-1650 ofrece una capacidad máxima de 1.650 mm para aplicaciones de gran formato.

Comprender las diferencias fundamentales entre sistemas de corte longitudinal y líneas de corte longitudinal permite tomar decisiones con conocimiento de causa adaptando las capacidades de los equipos a las necesidades reales de producción. Para una visión completa de optimización de las operaciones de la línea CTLGracias a las técnicas de precisión y las estrategias de eficiencia, los fabricantes obtienen ventajas competitivas mediante la especificación y el funcionamiento adecuados de los equipos.

El éxito en el blanking de calibre medio exige prestar atención a los fundamentos del procesamiento, los parámetros específicos del material, los protocolos de mantenimiento preventivo y la optimización continua de los procedimientos operativos que, en conjunto, determinan el rendimiento del equipo a lo largo de ciclos de vida útil de 15-20 años.