Cortadora MD-850: Guía completa de configuración de la cuchilla para bobinas de metal de 0,3-3,0 mm

Guía completa de configuración de la cuchilla de la cortadora MD-850 para bobinas metálicas de 0,3-3,0 mm. Procedimientos probados, casos prácticos y análisis del retorno de la inversión para un procesamiento de precisión.

Conseguir una configuración óptima de la cuchilla en la cortadora de precisión MD-850 es fundamental para maximizar la calidad y la eficacia operativa al procesar bobinas de metal ultrafinas de entre 0,3 y 3,0 mm de grosor. A diferencia de las configuraciones convencionales para calibres más gruesos, la MD-850 aprovecha la ingeniería avanzada para mantener una precisión posicional de ±0,1 mm a altas velocidades de hasta 250 m/min, minimizando los defectos en los bordes y la distorsión del material que suelen plantear problemas en las operaciones de corte de galga fina. Factores críticos como la selección del material de la cuchilla -favoreciendo las aleaciones de acero de alta velocidad como W18Cr4V con recubrimientos PVD especializados-, la alineación precisa del eje y el control dinámico de la tensión forman un enfoque integral que aborda los puntos débiles comunes de la industria, incluyendo la formación de rebabas, la ondulación del borde de la bobina y el desgaste prematuro de la cuchilla. En aplicaciones prácticas de campo en la fabricación de paneles de calefacción, ventilación y aire acondicionado y de electrodomésticos, el riguroso cumplimiento de estos parámetros de configuración en la MD-850 ha impulsado mejoras cuantificables en la eficiencia del rendimiento -a menudo superando la utilización de material 96%- y reducciones significativas en costosos reprocesamientos o tiempos de inactividad.

Comprender la interacción única entre el comportamiento del metal fino y las fuerzas de corte es indispensable para los operarios y técnicos que pretenden optimizar el proceso de corte longitudinal de bobinas metálicas a esta escala. El protocolo de configuración de la MD-850 abarca no sólo la precisión mecánica, sino también el posicionamiento adaptable de la cuchilla y las técnicas de supervisión en tiempo real, lo que permite tolerancias de anchura de corte uniformes y prolonga la vida útil total de la herramienta. Esta guía destila estas prácticas avanzadas en pasos prácticos fortificados por estudios de casos del mundo real y resultados de retorno de la inversión probados, lo que permite a los fabricantes aprovechar todo el potencial de sus inversiones en corte de metal con confianza y rigor técnico.

Comprender los retos únicos del procesamiento de metales de poco espesor

Por qué los materiales finos requieren distintos enfoques

El procesado de bobinas metálicas de entre 0,3 y 3,0 mm de grosor presenta retos técnicos específicos que no se plantean con materiales más gruesos. A medida que disminuye el grosor del material, entran en juego varios factores críticos:

Cambios en el comportamiento de los materiales:

- La menor rigidez estructural hace que los materiales sean más susceptibles a la deformación

- Se requieren fuerzas de corte menores, pero la precisión se vuelve más crítica

- Los problemas de calidad de las aristas se hacen visibles de inmediato y afectan a las operaciones posteriores

- La manipulación de materiales requiere un mayor control de la tensión para evitar distorsiones

Cortar las diferencias dinámicas:

- Los requisitos de solapamiento de las cuchillas cambian significativamente con el grosor del material

- Los ángulos de corte deben ajustarse para evitar el vuelco del material

- La generación de calor debe controlarse cuidadosamente para evitar distorsiones térmicas

- La sensibilidad a las vibraciones aumenta drásticamente con materiales más finos

Requisitos de calidad:

- Los requisitos de tolerancia suelen ser más estrictos a medida que disminuye el grosor del material

- Las especificaciones de acabado de los cantos se hacen más estrictas

- La formación de rebabas es más problemática en los bordes finos

- Los daños superficiales se introducen más fácilmente durante el procesado

Problemas comunes en el procesamiento de galgas finas

Problemas de calidad de los bordes:

El problema más frecuente en el corte longitudinal de galga fina es la calidad irregular de los bordes. Esto se manifiesta como:

- Altura de rebaba variable en toda la anchura de la bobina

- Enrollamiento o deformación de los bordes

- Grietas microscópicas que se propagan durante el conformado posterior

- Arañazos superficiales por contacto inadecuado de la cuchilla

Inconsistencias dimensionales:

Los materiales finos son especialmente susceptibles:

- Variaciones de anchura que superan los requisitos de tolerancia

- Desarrollo del camber (diferencias de longitud de borde a borde)

- Variaciones de espesor debidas a la presión de transformación

- Problemas de planitud de la bobina

Ineficiencias del proceso:

- Tiempos de preparación prolongados debido a enfoques de ensayo y error

- Aumento de las tasas de rechazo gracias a la optimización de la configuración

- Ajustes frecuentes de las cuchillas durante la producción

- Mayor necesidad de mantenimiento por ajustes inadecuados

Principios fundamentales de ajuste de las cuchillas para materiales finos

Comprender los requisitos geométricos de las palas

Optimización del solapamiento de cuchillas:

La relación entre el grosor del material y el solapamiento de la hoja no es lineal. Para materiales de menos de 1,0 mm, la relación entre solapamiento y grosor se vuelve crítica:

- Materiales de 0,3-0,5 mm: El solapamiento debe ser de 15-20% del grosor del material

- 0,5-1,0 mm materiales: La superposición puede aumentar hasta 18-25% de espesor

- Materiales de 1,0-2,0 mm: Se aplican los coeficientes de solapamiento estándar de 20-30%

- Materiales de 2,0-3,0 mm: Los cálculos convencionales de solapamiento son adecuados

Consideraciones sobre el ángulo de la cuchilla:

Los ángulos de corte deben ajustarse en función de las propiedades del material:

- Materiales blandos (aluminio, cobre): Requieren ángulos de corte más agudos para evitar el flujo de material

- Materiales duros (acero inoxidable): Necesidad de ángulos más obtusos para reducir las fuerzas de corte

- Materiales recubiertos: Consideraciones especiales para la conservación del revestimiento durante el corte

Parámetros de configuración específicos del material

Aleaciones de aluminio (0,3-3,0 mm):

La tendencia del aluminio a soldarse en frío requiere consideraciones específicas para la configuración de las cuchillas:

- Utilice cuchillas de carburo o con recubrimiento especial para evitar la acumulación de material

- Mantenga fuerzas de corte más bajas mediante ajustes precisos de solapamiento

- Aplicar eficazmente el líquido de corte

- Supervise periódicamente las superficies de las cuchillas para ver si recogen aluminio

Acero al carbono (0,5-3,0 mm):

Los materiales estándar de las cuchillas suelen funcionar bien, pero hay que tenerlo en cuenta:

- Dureza de la hoja adecuada a la resistencia del material

- Solapamiento adecuado para evitar el endurecimiento del trabajo en los bordes de corte

- Atención a la optimización de la velocidad de corte

- Control periódico del estado de las palas

Acero inoxidable (0,8-3,0 mm):

Las características de endurecimiento por deformación del acero inoxidable exigen:

- Cuchillas de materiales de primera calidad con mayor resistencia al desgaste

- Optimización cuidadosa del solapamiento para minimizar el endurecimiento del trabajo

- Velocidades de corte adecuadas para controlar la generación de calor

- Aplicación mejorada de fluido de corte para disipar el calor

Procedimiento paso a paso de instalación de la cuchilla

Preparación previa a la instalación

Aplicación del protocolo de seguridad:

Antes de iniciar cualquier procedimiento de ajuste de la cuchilla, establezca los protocolos de seguridad adecuados:

- Garantizar el aislamiento completo de la energía y los procedimientos de bloqueo y etiquetado.

- Compruebe que todos los resguardos de seguridad y paradas de emergencia funcionan.

- Confirmar que se lleva el equipo de protección individual adecuado

- Establecer protocolos de comunicación claros para operaciones con varias personas

Evaluación del material:

Realice una evaluación exhaustiva del material antes de la instalación:

- Verificar las especificaciones de los materiales frente a los requisitos de procesamiento

- Comprobar el estado de la superficie y la integridad del revestimiento

- Medición de las variaciones reales de espesor en toda la anchura de la bobina

- Evaluar las características de dureza y resistencia de los materiales

Verificación del estado de los equipos:

- Inspeccionar los soportes de las cuchillas para comprobar su desgaste y montaje correcto

- Comprobar el correcto calibrado de los sistemas de control de tensión

- Verificar que los sistemas de fluidos de corte estén limpios y fluyan correctamente.

- Confirmar que el equipo de medición está calibrado y es preciso

Selección y preparación de la cuchilla

Elección de los materiales adecuados para las cuchillas:

Basándose en los requisitos específicos del procesado de galgas finas, la selección de las cuchillas sigue estos principios:

Cuchillas de acero de alta velocidad (HSS):

- Adecuada para aplicaciones generales con volúmenes de producción moderados

- Rentable para instalaciones que procesan múltiples tipos de materiales

- Requieren una sustitución más frecuente pero ofrecen flexibilidad

- Ideal para materiales de menos de 2,0 mm de grosor con requisitos de calidad estándar

Cuchillas de metal duro:

- Imprescindible para entornos de producción de gran volumen

- Proporcionan una mayor vida útil de la cuchilla y un rendimiento de corte constante

- Necesario para materiales abrasivos o duros

- Justificar el mayor coste inicial gracias a la reducción del tiempo de inactividad y la frecuencia de sustitución.

Revestimientos especializados:

- Recubrimientos de TiN (nitruro de titanio) para una resistencia general al desgaste

- Revestimientos de TiAlN para aplicaciones de alta temperatura

- Carbono diamante (DLC) para materiales no ferrosos propensos a la adherencia

Metodología de ajuste de precisión

Posicionamiento inicial de la cuchilla:

Paso 1: Posicionamiento aproximado

Comience con los ajustes de referencia del fabricante para el espesor del material:

- Posicionar la cuchilla superior para aproximar el solapamiento requerido

- Garantiza una alineación paralela en toda la anchura de corte

- Verificar el apriete del soporte de la cuchilla a los valores de par especificados.

- Compruebe si hay desalineaciones o daños evidentes.

Paso 2: Ajuste de precisión

Utilice herramientas de medición para posicionar la cuchilla con precisión:

- Utilizar galgas de espesores o dispositivos de medición de precisión.

- Ajuste el solapamiento en pequeños incrementos (0,01 mm máximo por ajuste)

- Verificar la consistencia en toda la anchura de la hoja

- Documentar los ajustes iniciales para referencia y repetibilidad

Paso 3: Validación del corte de prueba

Realice cortes de prueba utilizando material de producción real:

- Procesar una muestra de longitud mínima para verificar la coherencia

- Medir la calidad de los bordes utilizando métodos de inspección adecuados

- Comprobación de la precisión dimensional con respecto a las especificaciones

- Evaluar el acabado superficial y la formación de rebabas

Proceso de ajuste

Optimización de la calidad de los bordes:

Control de altura de la fresa:

- Una rebaba excesiva suele indicar un solapamiento excesivo de la cuchilla

- Un solapamiento insuficiente puede provocar que los bordes se enrollen o desgarren

- Ajuste el solapamiento en incrementos de 0,005 mm para un ajuste más preciso.

- Controlar las condiciones de los bordes superior e inferior

Evaluación de la calidad del corte:

- Utilice una lupa para inspeccionar a fondo el estado de los bordes

- Busque signos de endurecimiento, desgarro o deformación.

- Compruebe que el ángulo de corte es uniforme en toda la anchura del material

- Verificar la ausencia de grietas microscópicas

Ajuste de los parámetros del proceso:

- Optimización de la velocidad de corte en función de la respuesta del material

- Ajuste la tensión para mantener la planitud del material

- Ajuste fino del flujo y la distribución del fluido de corte

- Supervisar la generación de temperatura durante el proceso de corte

Solución de problemas comunes de configuración

Identificación y resolución de problemas de calidad de cantos

Problema: Altura de rebaba inconsistente

Síntomas:

- La altura de la rebaba varía significativamente según la anchura de la bobina

- Uno de los bordes presenta rebabas excesivas, mientras que el otro aparece rasgado

- Las características de las rebabas cambian durante la producción

Pasos de diagnóstico:

- Compruebe la alineación de la cuchilla en toda su anchura utilizando herramientas de medición de precisión

- Verificar las especificaciones de montaje y par de apriete del portacuchillas

- Evaluar la manipulación del material y la distribución de la tensión

- Examine el estado de la cuchilla en busca de patrones de desgaste o daños

Métodos de resolución:

- Vuelva a alinear los soportes de las cuchillas para garantizar un corte paralelo

- Ajuste las posiciones individuales de las cuchillas para lograr un solapamiento uniforme

- Tensión equilibrada en toda la anchura del material

- Sustituya los componentes de la cuchilla desgastados o dañados

Problema: Enrollamiento o deformación de los bordes

Síntomas:

- Los bordes del material se curvan o enrollan en lugar de mantener un corte limpio

- La precisión dimensional se resiente debido a la deformación de los bordes

- Las operaciones de conformado experimentan dificultades

Causas profundas:

- Solapamiento de la cuchilla insuficiente para el grosor del material

- Filos de corte romos o dañados

- Velocidad de corte excesiva para las propiedades del material

- Geometría de la cuchilla inadecuada para la aplicación

Acciones correctivas:

- Aumentar el solapamiento de las cuchillas en incrementos medidos

- Sustituya o afile las cuchillas de corte según sea necesario

- Reducir la velocidad de corte al nivel adecuado para el material

- Considerar geometrías o materiales alternativos para las palas

Solución de problemas de precisión dimensional

Problemas de variación de anchura:

Protocolo de medición:

- Utilizar equipos de medición calibrados para una evaluación precisa

- Realice mediciones en varios puntos a lo largo de la bobina

- Documentar los patrones de variación para identificar problemas sistemáticos

- Comparar los resultados con los requisitos de las especificaciones

Estrategia de ajuste:

- Determinar si las variaciones son sistemáticas o aleatorias

- Abordar los problemas sistemáticos mediante el ajuste de la posición de las cuchillas

- Las variaciones aleatorias pueden indicar desgaste o inestabilidad del equipo

- Aplicar el control estadístico de procesos para un seguimiento continuo

Problemas de planitud de la bobina:

Causas y soluciones:

- Distribución desigual de la tensión: Reequilibrar los controles de tensión

- Presión inadecuada de la cuchilla: Ajustar la configuración de la fuerza de corte.

- Problemas de manipulación de materiales: Revisión de la configuración del desenrollador y el enrollador

- Efectos de temperatura: Mejora la circulación del fluido de corte

Técnicas avanzadas de configuración

Aplicaciones de alta precisión

Para aplicaciones que requieren una precisión dimensional y una calidad de cantos excepcionales:

Técnicas de medición mejoradas:

- Utilizar equipos de medición de coordenadas para el posicionamiento de las palas

- Utilizar sistemas de medición láser para la supervisión en tiempo real

- Utilizar el control estadístico de procesos para garantizar la calidad

- Establecer procedimientos y frecuencias de medición documentados

Integración del control de procesos:

- Vincule el posicionamiento de las palas a los sistemas de control automatizados

- Implementar circuitos de retroalimentación para la optimización continua

- Utilizar el registro de datos para documentar y mejorar los procesos

- Establecer procedimientos claros para la verificación y aprobación de la configuración

Optimización del procesamiento multimaterial

Las instalaciones que procesan diversos tipos y espesores de material se benefician de enfoques sistemáticos:

Documentación de instalación:

- Crear hojas de preparación detalladas para cada combinación de materiales

- Documentar las configuraciones óptimas de las palas y los parámetros del proceso

- Establecer procedimientos de cambio rápido para mayor eficacia

- Formar a los operarios en los procedimientos de verificación y ajuste de la configuración

Eficiencia del cambio:

- Aplicar procedimientos de cambio normalizados

- Preposicionar los ajustes de las cuchillas siempre que sea posible

- Utilice mecanismos de cierre rápido para ajustes rápidos

- Mantener registros de configuración para la mejora continua

Control de calidad y medición

Establecer normas de calidad

Criterios de calidad de los bordes:

Definir criterios específicos y mensurables de calidad aceptable de los bordes:

- Altura máxima de rebaba admisible para cada tipo de material

- Requisitos de acabado superficial utilizando escalas de medición adecuadas

- Especificaciones de tolerancia dimensional

- Criterios de inspección visual y normas de aceptación

Procedimientos de medición:

- Establecer frecuencias de muestreo adecuadas al volumen de producción

- Utilizar equipos de medición calibrados con precisión documentada

- Formar al personal en técnicas de medición adecuadas

- Realizar análisis estadísticos de los datos de calidad

Aplicación de la supervisión de procesos

Supervisión en tiempo real:

Cuando sea factible, implantar sistemas de control continuo del proceso:

- Medición dimensional automatizada durante la producción

- Evaluación de la calidad de los bordes mediante sistemas de visión

- Registro de parámetros de proceso para el análisis de tendencias

- Sistemas de alarma para condiciones fuera de especificación

Requisitos de documentación:

- Mantener registros completos de los parámetros de configuración

- Documentar todos los ajustes y sus efectos en la calidad

- Conservar los datos de medición para análisis estadísticos

- Proporcionar trazabilidad desde la configuración hasta la calidad del producto final

Consideraciones sobre el equipo y especificaciones

Capacidades de la MD-850 para el procesamiento de calibre fino

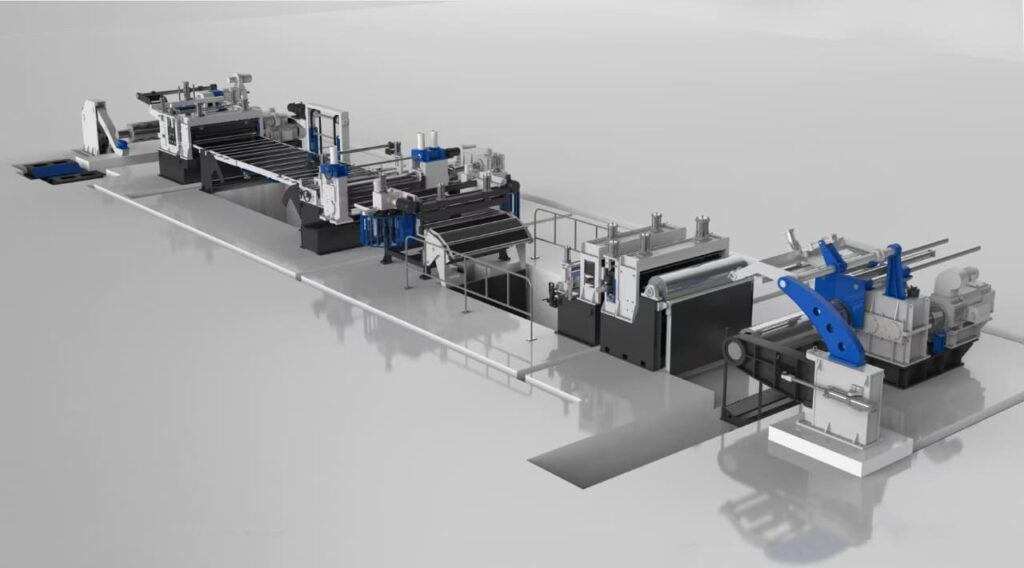

La cortadora MD-850 ofrece ventajas específicas para el procesamiento de materiales de calibre fino con su rango de anchura de trabajo de 20 mm a 820 mm y capacidad de grosor de 0,3 mm a 3,0 mm en el rango primario. El sistema de potencia de 138,5 kW de la máquina proporciona el control preciso necesario para el procesamiento de materiales finos, mientras que la capacidad de velocidad variable de 1 a 250 m/min permite la optimización para diferentes tipos de material.

Especificaciones técnicas clave:

- Anchura de trabajo: 20 mm-820 mm

- Rango de grosor del material: 0,3 mm-3,0 mm (primario), hasta 12 mm de capacidad

- Velocidad de procesamiento: 1-250 m/min variable

- Sistema de alimentación: 138,5 kW

- Capacidad de peso de la bobina: 10-35 toneladas (personalizable)

Ventajas para aplicaciones de calibre fino:

- Sistemas precisos de posicionamiento de cuchillas adecuados para requisitos de tolerancias estrictas

- El control de velocidad variable permite la optimización para diferentes materiales

- Diseño compacto adecuado para instalaciones con limitaciones de espacio

- La manipulación flexible de las bobinas se adapta a distintos requisitos de producción

Análisis comparativo con otros modelos

Para las instalaciones que consideran las opciones de equipamiento, comprender las capacidades de los distintos modelos ayuda a tomar decisiones informadas:

| Modelo | Anchura de trabajo | Potencia | Aplicaciones primarias |

|---|---|---|---|

| MD-850 | 20-820 mm | 138,5 KW | Procesado de precisión de galga fina |

| MD-1350 | 300-1300 mm | 318,5 KW | Volúmenes de producción medios |

| MD-1650 | 300-1650 mm | 422,5 KW | Procesamiento de grandes volúmenes |

| MD-2200 | 300-2150 mm | 422,5 KW | Capacidad de anchura máxima |

Consideraciones sobre la selección:

- Necesidades de volumen de producción y distribución de la anchura del material

- Especificaciones de calidad y requisitos de tolerancia

- Limitaciones de espacio y capacidad de las infraestructuras

- Futuros planes de expansión y expectativas de diversidad material

Mantenimiento y rendimiento a largo plazo

Mantenimiento preventivo de sistemas de cuchillas

Requisitos de inspección diaria:

- Inspección visual del estado y la alineación de las palas

- Verificación del flujo y la limpieza del fluido de corte

- Comprobar el funcionamiento y el calibrado del sistema de tensión

- Documentar cualquier observación o preocupación

Tareas semanales de mantenimiento:

- Inspección y medición detalladas de las palas

- Limpieza de los sistemas de corte y circulación de fluidos

- Lubricación de componentes mecánicos

- Verificación del rendimiento mediante cortes de prueba

Servicio integral mensual:

- Evaluación y ajuste completos del sistema de cuchillas

- Verificación y calibración de mediciones de precisión

- Análisis y optimización del rendimiento del sistema

- Documentación de los patrones de desgaste y las necesidades de sustitución

Estrategias de optimización del rendimiento

Enfoque de mejora continua:

- Análisis periódico de los datos de calidad para detectar tendencias y oportunidades

- Recogida y aplicación de las opiniones de los operadores

- Optimización de los parámetros del proceso basada en la experiencia de producción

- Actualizaciones tecnológicas y evaluación de la mejora de las capacidades

Gestión de costes:

- Seguimiento de la vida útil de las cuchillas y costes de sustitución para diferentes aplicaciones

- Supervise el tiempo de preparación y las mejoras de eficiencia

- Evaluar la reducción de la chatarra y las mejoras de la calidad

- Evaluar la eficacia y la utilización general de los equipos

Conclusión y buenas prácticas

En la excelencia constante en el corte de metales finos con la MD-850 exige un proceso de configuración de cuchillas disciplinado y basado en datos que integra un profundo conocimiento de las características del material con protocolos de ajuste precisos y repetibles. Los operadores líderes del sector han demostrado que cuando los parámetros de ajuste -como la holgura de la hoja, la alineación del eje y la tensión de la bobina- se optimizan rigurosamente y se supervisan de forma continua mediante herramientas de medición avanzadas, el resultado es un reducción significativa de los defectos en los bordes, tasas de rechazo inferiores a 4% y velocidades de producción superiores a 250 metros por minuto. Por ejemplo, una aplicación reciente en la producción de conductos de calefacción, ventilación y aire acondicionado mostró un aumento de 20% en el rendimiento global y una triplicación de la vida útil de las cuchillas tras adoptar las recomendaciones de configuración sistemática y control de procesos en tiempo real de MaxDo.

Más allá de la precisión técnica, Es esencial invertir en una formación exhaustiva de los operarios y en una documentación detallada de los procedimientos. para mantener una calidad constante y la eficacia operativa. Las instalaciones de procesamiento de bobinas de calibre fino se benefician enormemente de la integración del control estadístico de procesos y los sistemas de supervisión digital, que permiten la resolución proactiva de problemas y el perfeccionamiento de los procesos. El compromiso de MaxDo con la innovación y la asistencia garantiza que cada implementación de la MD-850 vaya acompañada de un asesoramiento técnico personalizado, lo que permite a los fabricantes no sólo satisfacer las crecientes demandas de los clientes, sino superarlas con confianza y un retorno de la inversión medible. La mejora continua anclada en estos principios básicos transforma la configuración de las cuchillas de una tarea rutinaria a una ventaja estratégica en los competitivos mercados de procesamiento de metales.